Gewinde schneiden

Ob Gewinde bei Eigenbaumodelle erforderlich sind oder nicht, hängt von der Konzeption des Modells ab. Schraubverbindungen lassen sich auch mittels Schrauben und Muttern realisieren, sind jedoch zuweilen umständlich zu montieren. In diesem Fall bietet sich an, die Muttern (normale Sechskant- oder auch

Schrauben und Muttern realisieren, sind jedoch zuweilen umständlich zu montieren. In diesem Fall bietet sich an, die Muttern (normale Sechskant- oder auch Setzmutter) auf eines der zu verbindenden Teile zu löten. Aus Platzgründen, sowie bei Gewinden kleiner als M 2 ist ein Schneiden von Innengewinden in die

Setzmutter) auf eines der zu verbindenden Teile zu löten. Aus Platzgründen, sowie bei Gewinden kleiner als M 2 ist ein Schneiden von Innengewinden in die Bauteile die bessere Wahl. Beim Modellbau in der Nenngröße H0 finden überwiegend Gewinde in den Größen M 1,0 … 2,0 Verwendung. Abhängig von der

Bauteile die bessere Wahl. Beim Modellbau in der Nenngröße H0 finden überwiegend Gewinde in den Größen M 1,0 … 2,0 Verwendung. Abhängig von der Belastung, aber auch ob die Schraubverbindung nur für die Montage oder wiederholt für Wartungsarbeiten genutzt wird, ist die Stärke des Messingblechs zu

Belastung, aber auch ob die Schraubverbindung nur für die Montage oder wiederholt für Wartungsarbeiten genutzt wird, ist die Stärke des Messingblechs zu wählen. Beträgt bei einigen Ätzbausätzen die Materialstärke für (Montage-) Schraubverbindungen nur 0,3 … 0,4 mm, muss bei größeren Belastungen dünnes

wählen. Beträgt bei einigen Ätzbausätzen die Materialstärke für (Montage-) Schraubverbindungen nur 0,3 … 0,4 mm, muss bei größeren Belastungen dünnes Messingblech durch Auflöten vom Blechstücken verstärkt oder insgesamt stärkeres Messingblech gewählt werden.

Vor dem Schneiden des Innengewindes ist eine Kernbohrung erforderlich, ihr Durchmesser entspricht 0,8 der Gewindegröße. Sackbohrungen in Massivmaterial

Messingblech durch Auflöten vom Blechstücken verstärkt oder insgesamt stärkeres Messingblech gewählt werden.

Vor dem Schneiden des Innengewindes ist eine Kernbohrung erforderlich, ihr Durchmesser entspricht 0,8 der Gewindegröße. Sackbohrungen in Massivmaterial sind mehrere Millimeter tiefer auszuführen als das Gewinde selber. Gewindebohrer (Schneideisen) werden in unterschiedlicher Ausführung, als einfache, Zweier-

sind mehrere Millimeter tiefer auszuführen als das Gewinde selber. Gewindebohrer (Schneideisen) werden in unterschiedlicher Ausführung, als einfache, Zweier- sowie Dreier-Sätze angeboten, bei Sätzen sind die Gewindebohrer in der vorgesehenen Reihenfolge zu verwenden. In einen Schneideisenhalter gespannt, ist der

sowie Dreier-Sätze angeboten, bei Sätzen sind die Gewindebohrer in der vorgesehenen Reihenfolge zu verwenden. In einen Schneideisenhalter gespannt, ist der Schneidevorgang selber jeweils mit einer halben Vor-, danach einer viertel Rückwärtsbewegung (zum Brechen der Späne) auszuführen. Bei stärkeren Blechen,

Schneidevorgang selber jeweils mit einer halben Vor-, danach einer viertel Rückwärtsbewegung (zum Brechen der Späne) auszuführen. Bei stärkeren Blechen, insbesondere bei Sackbohrungen sollte der jeweilige Gewindebohrer zwischendurch herausgedreht und gesäubert werden. Mit etwas Öl lässt sich Gewinde

insbesondere bei Sackbohrungen sollte der jeweilige Gewindebohrer zwischendurch herausgedreht und gesäubert werden. Mit etwas Öl lässt sich Gewinde leichter schneiden und die Gefahr brechender Schneideisen reduzieren.

Aufgelötete Messingblechstücke mit geschnittenem Gewinde, Setzmuttern M 2,0 sowie M 1,4 (Weinert).

leichter schneiden und die Gefahr brechender Schneideisen reduzieren.

Aufgelötete Messingblechstücke mit geschnittenem Gewinde, Setzmuttern M 2,0 sowie M 1,4 (Weinert).

Schneiden eines Innengewindes M 1,4; dahinter Sortiment Schneideisen für Innen- und Außengewinde M 1,0 bis 2,5.

Herstellen von Durchbrüchen

Eine häufige Tätigkeit beim Bau von Eisenbahnmodellen, das Anfertigen von Durchbrüchen für Fenster, Türen etc. Spielt bei den Teilen die genaue Einhaltung der

Schneiden eines Innengewindes M 1,4; dahinter Sortiment Schneideisen für Innen- und Außengewinde M 1,0 bis 2,5.

Herstellen von Durchbrüchen

Eine häufige Tätigkeit beim Bau von Eisenbahnmodellen, das Anfertigen von Durchbrüchen für Fenster, Türen etc. Spielt bei den Teilen die genaue Einhaltung der Außenmaße bereits eine wichtige Rolle, fallen bei Fenstern kleinste Maßabweichungen, schräge Kanten, aber auch leicht abweichende Formen unweigerlich auf!

Fenster

Nach dem Anreißen der Durchbrüche erhalten diese in den Ecken 0,8 mm-Löcher zum Einfädeln sowie zum Drehen der Laubsägeblätter. Dabei sollte man nicht

Außenmaße bereits eine wichtige Rolle, fallen bei Fenstern kleinste Maßabweichungen, schräge Kanten, aber auch leicht abweichende Formen unweigerlich auf!

Fenster

Nach dem Anreißen der Durchbrüche erhalten diese in den Ecken 0,8 mm-Löcher zum Einfädeln sowie zum Drehen der Laubsägeblätter. Dabei sollte man nicht versuchen, die Löcher direkt an die Fensterlinien zu platzieren. Zum einem wäre die erforderliche Genauigkeit der Bohrungen nur bei eingespannten Material mit

versuchen, die Löcher direkt an die Fensterlinien zu platzieren. Zum einem wäre die erforderliche Genauigkeit der Bohrungen nur bei eingespannten Material mit einer Ständerbohrmaschine zu erreichen, zum anderem hinterlässt das Laubsägeblatt beim "Durchbrechen" des Bleches an den Bohrlöchern auf der

einer Ständerbohrmaschine zu erreichen, zum anderem hinterlässt das Laubsägeblatt beim "Durchbrechen" des Bleches an den Bohrlöchern auf der gegenüberliegenden Seite dann oft kleine Scharten. Nach dem Aussägen der Durchbrüche folgt das Feilen der Teile auf das gewünschte Maß, hierbei

gegenüberliegenden Seite dann oft kleine Scharten. Nach dem Aussägen der Durchbrüche folgt das Feilen der Teile auf das gewünschte Maß, hierbei insbesondere in den Ecken. Um ungleichmäßige Kanten zu vermeiden, erst die Kanten der Fenster fast auf Maß bringen, danach die Ecken mit exakt

insbesondere in den Ecken. Um ungleichmäßige Kanten zu vermeiden, erst die Kanten der Fenster fast auf Maß bringen, danach die Ecken mit exakt rechtwinkligen Vierkantfeilen auf das genaue Maß. Erst danach von den Übergang der Ecken zu den Kanten der Fenster egalisieren und mit Sandpanierfeilen die

rechtwinkligen Vierkantfeilen auf das genaue Maß. Erst danach von den Übergang der Ecken zu den Kanten der Fenster egalisieren und mit Sandpanierfeilen die letzten Ungenauigkeiten beseitigen.

Gehäuseseitenteil mit Fensterdurchbrüchen in verschiedenen Arbeitsstufen, von links:

- Fensterdurchbruch angerissen, Kreuzmarkierungen in den Ecken für die Bohrungen

- Bohrungen mit Reißnadel angedrückt, rechts unten bereits das Blech verzogen

- 0,8 mm-Bohrungen für das Laubsägeblatt

- Fensterdurchbruch ausgesägt, noch nicht befeilt

- Fensterdurchbruch auf Maß gefeilt

Türen, Klappen

Je nach Vorbild sind Türen unterschiedlich in die Wagenkästen eingebaut, Drehtüren bündig, Schiebetüren hintersetzt zum Wagenkasten, aber auch aufgesetzt.

letzten Ungenauigkeiten beseitigen.

Gehäuseseitenteil mit Fensterdurchbrüchen in verschiedenen Arbeitsstufen, von links:

- Fensterdurchbruch angerissen, Kreuzmarkierungen in den Ecken für die Bohrungen

- Bohrungen mit Reißnadel angedrückt, rechts unten bereits das Blech verzogen

- 0,8 mm-Bohrungen für das Laubsägeblatt

- Fensterdurchbruch ausgesägt, noch nicht befeilt

- Fensterdurchbruch auf Maß gefeilt

Türen, Klappen

Je nach Vorbild sind Türen unterschiedlich in die Wagenkästen eingebaut, Drehtüren bündig, Schiebetüren hintersetzt zum Wagenkasten, aber auch aufgesetzt. So exakt Wagenkästen aus geätzten Blech auch wirken, bei Wiedergabe in nur zwei Ebenen zeigen diese dann Schwächen bei der Umsetzung von Details. Durch

So exakt Wagenkästen aus geätzten Blech auch wirken, bei Wiedergabe in nur zwei Ebenen zeigen diese dann Schwächen bei der Umsetzung von Details. Durch Zier-/Beulstreifen oder auch Nieten als nicht geätzter Teil, sind bei den in der angeätzten Ebene liegenden Türen oder auch Klappen die typischen Fugen nicht

Zier-/Beulstreifen oder auch Nieten als nicht geätzter Teil, sind bei den in der angeätzten Ebene liegenden Türen oder auch Klappen die typischen Fugen nicht mehr darstellbar und werden dann durch erhabene Linien dargestellt.

Bei den ersten Modellen wurden derartige Fugen durch Einritzen mit einer Reißnadel dargestellt, die Ergebnisse fielen nicht immer wie gewünscht aus,

mehr darstellbar und werden dann durch erhabene Linien dargestellt.

Bei den ersten Modellen wurden derartige Fugen durch Einritzen mit einer Reißnadel dargestellt, die Ergebnisse fielen nicht immer wie gewünscht aus, insbesondere bei abgerundeten Ecken. Deshalb wurde bei nachfolgenden Modellen die Türöffnungen ausgesägt und bündig gefertigte Türteile anschließend

insbesondere bei abgerundeten Ecken. Deshalb wurde bei nachfolgenden Modellen die Türöffnungen ausgesägt und bündig gefertigte Türteile anschließend wieder eingelötet. Um die Türfugen zur Geltung zu bringen, werden sowohl Türrahmen als auch Türen an den Kanten angeschrägt und nach dem Einlöten

wieder eingelötet. Um die Türfugen zur Geltung zu bringen, werden sowohl Türrahmen als auch Türen an den Kanten angeschrägt und nach dem Einlöten überschüssiges Lötzinn aus der Fuge mit einer Reißnadel entfernt.

überschüssiges Lötzinn aus der Fuge mit einer Reißnadel entfernt.

Rechts Türöffnung sowie Türblatt, links bündig eingesetzte Tür.

Rechts Türöffnung sowie Türblatt, links bündig eingesetzte Tür. Einpolterungen

Als Aufstiegshilfen an Triebfahrzeugen finden sich Einpolterungen in verschiedenster Ausführung, sei es für Trittstufen oder auch für versenkt angebrachte

Einpolterungen

Als Aufstiegshilfen an Triebfahrzeugen finden sich Einpolterungen in verschiedenster Ausführung, sei es für Trittstufen oder auch für versenkt angebrachte Griffstangen. Darüber hinaus finden sich weitere kleinere Durchbrüche, sei es für die Lüftung oder auch in den früheren Epochen für die obligatorische

Griffstangen. Darüber hinaus finden sich weitere kleinere Durchbrüche, sei es für die Lüftung oder auch in den früheren Epochen für die obligatorische Postbeförderung. Diese sind mit den üblichen Nadelfeilen bereits nicht mehr zu erstellen. Bei "größeren" Durchbrüchen, wie Einpolterungen werden in die

Postbeförderung. Diese sind mit den üblichen Nadelfeilen bereits nicht mehr zu erstellen. Bei "größeren" Durchbrüchen, wie Einpolterungen werden in die Endpunkte Bohrungen gesetzt, in Gegensatz zu den zuvor erstellten Fensterdurchbrüchen im erforderlichen Durchmesser (= Breite) exakt an den markierten

Endpunkte Bohrungen gesetzt, in Gegensatz zu den zuvor erstellten Fensterdurchbrüchen im erforderlichen Durchmesser (= Breite) exakt an den markierten Linien. Nach dem Aussägen werden die Kanten mit Feilen geglättet. Sind Nadelfeilen für diese Arbeiten noch zu massiv, kann man auf Micro-Nadelfeilen

Linien. Nach dem Aussägen werden die Kanten mit Feilen geglättet. Sind Nadelfeilen für diese Arbeiten noch zu massiv, kann man auf Micro-Nadelfeilen  (Durchmesser bzw. Kantenlänge 1 mm) zurückgreifen. Oder schleift sich handelsübliche Nadelfeilen auf der einen Seite dünner.

Bei noch schmaleren Durchbrüchen bleibt nur zwischen den beiden Bohrungen möglichst exakt entlang der Markierung zu sägen und die Kanten mit kleinen

(Durchmesser bzw. Kantenlänge 1 mm) zurückgreifen. Oder schleift sich handelsübliche Nadelfeilen auf der einen Seite dünner.

Bei noch schmaleren Durchbrüchen bleibt nur zwischen den beiden Bohrungen möglichst exakt entlang der Markierung zu sägen und die Kanten mit kleinen Sandpapierstreifen zu glätten.

Sandpapierstreifen zu glätten.

Einpolterung für Trittstufen und Handlauf...

Einpolterung für Trittstufen und Handlauf... sowie Durchbruch an einem Briefkasten.

sowie Durchbruch an einem Briefkasten.

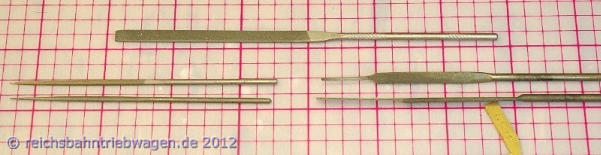

Unten links Micro-Nadelfeilen (Fohrmann), rechts angeschliffene Nadelfeilen, darüber zum Vergleich "normale" Nadelfeile.

Unten links Micro-Nadelfeilen (Fohrmann), rechts angeschliffene Nadelfeilen, darüber zum Vergleich "normale" Nadelfeile.

Schrauben und Muttern realisieren, sind jedoch zuweilen umständlich zu montieren. In diesem Fall bietet sich an, die Muttern (normale Sechskant- oder auch

Schrauben und Muttern realisieren, sind jedoch zuweilen umständlich zu montieren. In diesem Fall bietet sich an, die Muttern (normale Sechskant- oder auch Setzmutter) auf eines der zu verbindenden Teile zu löten. Aus Platzgründen, sowie bei Gewinden kleiner als M 2 ist ein Schneiden von Innengewinden in die

Setzmutter) auf eines der zu verbindenden Teile zu löten. Aus Platzgründen, sowie bei Gewinden kleiner als M 2 ist ein Schneiden von Innengewinden in die Bauteile die bessere Wahl. Beim Modellbau in der Nenngröße H0 finden überwiegend Gewinde in den Größen M 1,0 … 2,0 Verwendung. Abhängig von der

Bauteile die bessere Wahl. Beim Modellbau in der Nenngröße H0 finden überwiegend Gewinde in den Größen M 1,0 … 2,0 Verwendung. Abhängig von der Belastung, aber auch ob die Schraubverbindung nur für die Montage oder wiederholt für Wartungsarbeiten genutzt wird, ist die Stärke des Messingblechs zu

Belastung, aber auch ob die Schraubverbindung nur für die Montage oder wiederholt für Wartungsarbeiten genutzt wird, ist die Stärke des Messingblechs zu wählen. Beträgt bei einigen Ätzbausätzen die Materialstärke für (Montage-) Schraubverbindungen nur 0,3 … 0,4 mm, muss bei größeren Belastungen dünnes

wählen. Beträgt bei einigen Ätzbausätzen die Materialstärke für (Montage-) Schraubverbindungen nur 0,3 … 0,4 mm, muss bei größeren Belastungen dünnes Messingblech durch Auflöten vom Blechstücken verstärkt oder insgesamt stärkeres Messingblech gewählt werden.

Vor dem Schneiden des Innengewindes ist eine Kernbohrung erforderlich, ihr Durchmesser entspricht 0,8 der Gewindegröße. Sackbohrungen in Massivmaterial

Messingblech durch Auflöten vom Blechstücken verstärkt oder insgesamt stärkeres Messingblech gewählt werden.

Vor dem Schneiden des Innengewindes ist eine Kernbohrung erforderlich, ihr Durchmesser entspricht 0,8 der Gewindegröße. Sackbohrungen in Massivmaterial sind mehrere Millimeter tiefer auszuführen als das Gewinde selber. Gewindebohrer (Schneideisen) werden in unterschiedlicher Ausführung, als einfache, Zweier-

sind mehrere Millimeter tiefer auszuführen als das Gewinde selber. Gewindebohrer (Schneideisen) werden in unterschiedlicher Ausführung, als einfache, Zweier- sowie Dreier-Sätze angeboten, bei Sätzen sind die Gewindebohrer in der vorgesehenen Reihenfolge zu verwenden. In einen Schneideisenhalter gespannt, ist der

sowie Dreier-Sätze angeboten, bei Sätzen sind die Gewindebohrer in der vorgesehenen Reihenfolge zu verwenden. In einen Schneideisenhalter gespannt, ist der Schneidevorgang selber jeweils mit einer halben Vor-, danach einer viertel Rückwärtsbewegung (zum Brechen der Späne) auszuführen. Bei stärkeren Blechen,

Schneidevorgang selber jeweils mit einer halben Vor-, danach einer viertel Rückwärtsbewegung (zum Brechen der Späne) auszuführen. Bei stärkeren Blechen, insbesondere bei Sackbohrungen sollte der jeweilige Gewindebohrer zwischendurch herausgedreht und gesäubert werden. Mit etwas Öl lässt sich Gewinde

insbesondere bei Sackbohrungen sollte der jeweilige Gewindebohrer zwischendurch herausgedreht und gesäubert werden. Mit etwas Öl lässt sich Gewinde leichter schneiden und die Gefahr brechender Schneideisen reduzieren.

Aufgelötete Messingblechstücke mit geschnittenem Gewinde, Setzmuttern M 2,0 sowie M 1,4 (Weinert).

leichter schneiden und die Gefahr brechender Schneideisen reduzieren.

Aufgelötete Messingblechstücke mit geschnittenem Gewinde, Setzmuttern M 2,0 sowie M 1,4 (Weinert).

Schneiden eines Innengewindes M 1,4; dahinter Sortiment Schneideisen für Innen- und Außengewinde M 1,0 bis 2,5.

Herstellen von Durchbrüchen

Eine häufige Tätigkeit beim Bau von Eisenbahnmodellen, das Anfertigen von Durchbrüchen für Fenster, Türen etc. Spielt bei den Teilen die genaue Einhaltung der

Schneiden eines Innengewindes M 1,4; dahinter Sortiment Schneideisen für Innen- und Außengewinde M 1,0 bis 2,5.

Herstellen von Durchbrüchen

Eine häufige Tätigkeit beim Bau von Eisenbahnmodellen, das Anfertigen von Durchbrüchen für Fenster, Türen etc. Spielt bei den Teilen die genaue Einhaltung der Außenmaße bereits eine wichtige Rolle, fallen bei Fenstern kleinste Maßabweichungen, schräge Kanten, aber auch leicht abweichende Formen unweigerlich auf!

Fenster

Nach dem Anreißen der Durchbrüche erhalten diese in den Ecken 0,8 mm-Löcher zum Einfädeln sowie zum Drehen der Laubsägeblätter. Dabei sollte man nicht

Außenmaße bereits eine wichtige Rolle, fallen bei Fenstern kleinste Maßabweichungen, schräge Kanten, aber auch leicht abweichende Formen unweigerlich auf!

Fenster

Nach dem Anreißen der Durchbrüche erhalten diese in den Ecken 0,8 mm-Löcher zum Einfädeln sowie zum Drehen der Laubsägeblätter. Dabei sollte man nicht versuchen, die Löcher direkt an die Fensterlinien zu platzieren. Zum einem wäre die erforderliche Genauigkeit der Bohrungen nur bei eingespannten Material mit

versuchen, die Löcher direkt an die Fensterlinien zu platzieren. Zum einem wäre die erforderliche Genauigkeit der Bohrungen nur bei eingespannten Material mit einer Ständerbohrmaschine zu erreichen, zum anderem hinterlässt das Laubsägeblatt beim "Durchbrechen" des Bleches an den Bohrlöchern auf der

einer Ständerbohrmaschine zu erreichen, zum anderem hinterlässt das Laubsägeblatt beim "Durchbrechen" des Bleches an den Bohrlöchern auf der gegenüberliegenden Seite dann oft kleine Scharten. Nach dem Aussägen der Durchbrüche folgt das Feilen der Teile auf das gewünschte Maß, hierbei

gegenüberliegenden Seite dann oft kleine Scharten. Nach dem Aussägen der Durchbrüche folgt das Feilen der Teile auf das gewünschte Maß, hierbei insbesondere in den Ecken. Um ungleichmäßige Kanten zu vermeiden, erst die Kanten der Fenster fast auf Maß bringen, danach die Ecken mit exakt

insbesondere in den Ecken. Um ungleichmäßige Kanten zu vermeiden, erst die Kanten der Fenster fast auf Maß bringen, danach die Ecken mit exakt rechtwinkligen Vierkantfeilen auf das genaue Maß. Erst danach von den Übergang der Ecken zu den Kanten der Fenster egalisieren und mit Sandpanierfeilen die

rechtwinkligen Vierkantfeilen auf das genaue Maß. Erst danach von den Übergang der Ecken zu den Kanten der Fenster egalisieren und mit Sandpanierfeilen die letzten Ungenauigkeiten beseitigen.

Gehäuseseitenteil mit Fensterdurchbrüchen in verschiedenen Arbeitsstufen, von links:

- Fensterdurchbruch angerissen, Kreuzmarkierungen in den Ecken für die Bohrungen

- Bohrungen mit Reißnadel angedrückt, rechts unten bereits das Blech verzogen

- 0,8 mm-Bohrungen für das Laubsägeblatt

- Fensterdurchbruch ausgesägt, noch nicht befeilt

- Fensterdurchbruch auf Maß gefeilt

Türen, Klappen

Je nach Vorbild sind Türen unterschiedlich in die Wagenkästen eingebaut, Drehtüren bündig, Schiebetüren hintersetzt zum Wagenkasten, aber auch aufgesetzt.

letzten Ungenauigkeiten beseitigen.

Gehäuseseitenteil mit Fensterdurchbrüchen in verschiedenen Arbeitsstufen, von links:

- Fensterdurchbruch angerissen, Kreuzmarkierungen in den Ecken für die Bohrungen

- Bohrungen mit Reißnadel angedrückt, rechts unten bereits das Blech verzogen

- 0,8 mm-Bohrungen für das Laubsägeblatt

- Fensterdurchbruch ausgesägt, noch nicht befeilt

- Fensterdurchbruch auf Maß gefeilt

Türen, Klappen

Je nach Vorbild sind Türen unterschiedlich in die Wagenkästen eingebaut, Drehtüren bündig, Schiebetüren hintersetzt zum Wagenkasten, aber auch aufgesetzt. So exakt Wagenkästen aus geätzten Blech auch wirken, bei Wiedergabe in nur zwei Ebenen zeigen diese dann Schwächen bei der Umsetzung von Details. Durch

So exakt Wagenkästen aus geätzten Blech auch wirken, bei Wiedergabe in nur zwei Ebenen zeigen diese dann Schwächen bei der Umsetzung von Details. Durch Zier-/Beulstreifen oder auch Nieten als nicht geätzter Teil, sind bei den in der angeätzten Ebene liegenden Türen oder auch Klappen die typischen Fugen nicht

Zier-/Beulstreifen oder auch Nieten als nicht geätzter Teil, sind bei den in der angeätzten Ebene liegenden Türen oder auch Klappen die typischen Fugen nicht mehr darstellbar und werden dann durch erhabene Linien dargestellt.

Bei den ersten Modellen wurden derartige Fugen durch Einritzen mit einer Reißnadel dargestellt, die Ergebnisse fielen nicht immer wie gewünscht aus,

mehr darstellbar und werden dann durch erhabene Linien dargestellt.

Bei den ersten Modellen wurden derartige Fugen durch Einritzen mit einer Reißnadel dargestellt, die Ergebnisse fielen nicht immer wie gewünscht aus, insbesondere bei abgerundeten Ecken. Deshalb wurde bei nachfolgenden Modellen die Türöffnungen ausgesägt und bündig gefertigte Türteile anschließend

insbesondere bei abgerundeten Ecken. Deshalb wurde bei nachfolgenden Modellen die Türöffnungen ausgesägt und bündig gefertigte Türteile anschließend wieder eingelötet. Um die Türfugen zur Geltung zu bringen, werden sowohl Türrahmen als auch Türen an den Kanten angeschrägt und nach dem Einlöten

wieder eingelötet. Um die Türfugen zur Geltung zu bringen, werden sowohl Türrahmen als auch Türen an den Kanten angeschrägt und nach dem Einlöten überschüssiges Lötzinn aus der Fuge mit einer Reißnadel entfernt.

überschüssiges Lötzinn aus der Fuge mit einer Reißnadel entfernt.

Rechts Türöffnung sowie Türblatt, links bündig eingesetzte Tür.

Rechts Türöffnung sowie Türblatt, links bündig eingesetzte Tür. Einpolterungen

Als Aufstiegshilfen an Triebfahrzeugen finden sich Einpolterungen in verschiedenster Ausführung, sei es für Trittstufen oder auch für versenkt angebrachte

Einpolterungen

Als Aufstiegshilfen an Triebfahrzeugen finden sich Einpolterungen in verschiedenster Ausführung, sei es für Trittstufen oder auch für versenkt angebrachte Griffstangen. Darüber hinaus finden sich weitere kleinere Durchbrüche, sei es für die Lüftung oder auch in den früheren Epochen für die obligatorische

Griffstangen. Darüber hinaus finden sich weitere kleinere Durchbrüche, sei es für die Lüftung oder auch in den früheren Epochen für die obligatorische Postbeförderung. Diese sind mit den üblichen Nadelfeilen bereits nicht mehr zu erstellen. Bei "größeren" Durchbrüchen, wie Einpolterungen werden in die

Postbeförderung. Diese sind mit den üblichen Nadelfeilen bereits nicht mehr zu erstellen. Bei "größeren" Durchbrüchen, wie Einpolterungen werden in die Endpunkte Bohrungen gesetzt, in Gegensatz zu den zuvor erstellten Fensterdurchbrüchen im erforderlichen Durchmesser (= Breite) exakt an den markierten

Endpunkte Bohrungen gesetzt, in Gegensatz zu den zuvor erstellten Fensterdurchbrüchen im erforderlichen Durchmesser (= Breite) exakt an den markierten Linien. Nach dem Aussägen werden die Kanten mit Feilen geglättet. Sind Nadelfeilen für diese Arbeiten noch zu massiv, kann man auf Micro-Nadelfeilen

Linien. Nach dem Aussägen werden die Kanten mit Feilen geglättet. Sind Nadelfeilen für diese Arbeiten noch zu massiv, kann man auf Micro-Nadelfeilen  (Durchmesser bzw. Kantenlänge 1 mm) zurückgreifen. Oder schleift sich handelsübliche Nadelfeilen auf der einen Seite dünner.

Bei noch schmaleren Durchbrüchen bleibt nur zwischen den beiden Bohrungen möglichst exakt entlang der Markierung zu sägen und die Kanten mit kleinen

(Durchmesser bzw. Kantenlänge 1 mm) zurückgreifen. Oder schleift sich handelsübliche Nadelfeilen auf der einen Seite dünner.

Bei noch schmaleren Durchbrüchen bleibt nur zwischen den beiden Bohrungen möglichst exakt entlang der Markierung zu sägen und die Kanten mit kleinen Sandpapierstreifen zu glätten.

Sandpapierstreifen zu glätten.

Einpolterung für Trittstufen und Handlauf...

Einpolterung für Trittstufen und Handlauf... sowie Durchbruch an einem Briefkasten.

sowie Durchbruch an einem Briefkasten.

Unten links Micro-Nadelfeilen (Fohrmann), rechts angeschliffene Nadelfeilen, darüber zum Vergleich "normale" Nadelfeile.

Unten links Micro-Nadelfeilen (Fohrmann), rechts angeschliffene Nadelfeilen, darüber zum Vergleich "normale" Nadelfeile.