Biegen von Blech

Abkanten

Anstatt ein Gehäuse aus einer Vielzahl von Einzelteilen zusammenzulöten, ist es in vielen Fällen günstiger, Gehäuseteile aus einem größeren Stück zu fertigen und abgewinkelte Flächen zu biegen. Bei selbst gefertigten Gehäuseteilen werden die Biegelinien mit der Reißnadel markiert, bei mehreren Abkantungen ist je nach

abgewinkelte Flächen zu biegen. Bei selbst gefertigten Gehäuseteilen werden die Biegelinien mit der Reißnadel markiert, bei mehreren Abkantungen ist je nach Biegerichtungen für die Gesamtlänge jeweils das Innen-/bzw. Außenmaß der einzelnen Teilflächen zu berücksichtigen.

Einfacher stellt sich das Biegen von geätzten Messingblechteilen, hier sind durch die Hersteller auf den Rückseiten der Teile entsprechende eingeätzte Biegelinien

Biegerichtungen für die Gesamtlänge jeweils das Innen-/bzw. Außenmaß der einzelnen Teilflächen zu berücksichtigen.

Einfacher stellt sich das Biegen von geätzten Messingblechteilen, hier sind durch die Hersteller auf den Rückseiten der Teile entsprechende eingeätzte Biegelinien angeordnet.

angeordnet.

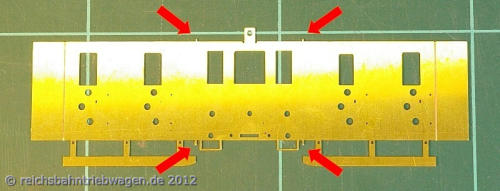

Geätzte Biegelinien auf der Rückseite eines Gehäuseseitenteiles.

Geätzte Biegelinien auf der Rückseite eines Gehäuseseitenteiles. Ein exaktes Biegen mittels einer Flachzange wird kaum rechtwinklige Biegekanten und darüber windschiefe Gehäuse zum Ergebnis haben. Selbst geätzte Biege-

Ein exaktes Biegen mittels einer Flachzange wird kaum rechtwinklige Biegekanten und darüber windschiefe Gehäuse zum Ergebnis haben. Selbst geätzte Biege- linien sind beim "freihändischen" Biegen keine Garantie für optimale Ergebnisse. Für den Modellbau gibt es durchaus geeignete Abkantvorrichtungen, deren

linien sind beim "freihändischen" Biegen keine Garantie für optimale Ergebnisse. Für den Modellbau gibt es durchaus geeignete Abkantvorrichtungen, deren  Anschaffung sich aber nur bei größeren Stückzahlen an Modellen lohnt. Das Einspannen der Teile in einen Schraubstock als Alternative garantiert zwar ebenfalls

Anschaffung sich aber nur bei größeren Stückzahlen an Modellen lohnt. Das Einspannen der Teile in einen Schraubstock als Alternative garantiert zwar ebenfalls gerade Biegelinien, hat jedoch durchaus einige Nachteile:

- die Teile verrutschen beim Festspannen leicht, mit der Folge schiefer Biegekanten

- bei längeren Teilen mit mehreren Biegekanten sind Teile des Schraubstocks oft im Wege

- insbesondere bei geätzten Teilen besteht durch die Gefahr der Beschädigung der Messingblechteile durch die Backen des Schraubstocks

Diese Nachteile lassen sich mit einer einfachen, selber gefertigten Spannvorrichtung umgehen. Ausgangbasis in dem Fall 10 x 15 mm Winkelprofil aus Aluminium (2

mm dick), jeweils zwei entsprechende Stücke werden deckungsgleich an den Enden mit einer Bohrung bzw. Gewinde versehen. Zwischen beide Winkel wird das zu

gerade Biegelinien, hat jedoch durchaus einige Nachteile:

- die Teile verrutschen beim Festspannen leicht, mit der Folge schiefer Biegekanten

- bei längeren Teilen mit mehreren Biegekanten sind Teile des Schraubstocks oft im Wege

- insbesondere bei geätzten Teilen besteht durch die Gefahr der Beschädigung der Messingblechteile durch die Backen des Schraubstocks

Diese Nachteile lassen sich mit einer einfachen, selber gefertigten Spannvorrichtung umgehen. Ausgangbasis in dem Fall 10 x 15 mm Winkelprofil aus Aluminium (2

mm dick), jeweils zwei entsprechende Stücke werden deckungsgleich an den Enden mit einer Bohrung bzw. Gewinde versehen. Zwischen beide Winkel wird das zu biegende Teil geführt, durch Anziehen der Schrauben fixiert und danach in einem Schraubstock eingespannt.

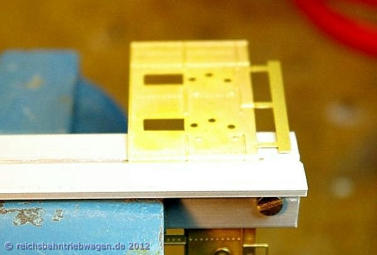

biegende Teil geführt, durch Anziehen der Schrauben fixiert und danach in einem Schraubstock eingespannt. Geätztes Messingblechteil entlang der Biegelinie fixiert...

sowie mittels Spannvorrichtung im Schraubstock eingespannt.

Nach dem Einspannen wird das abzukantende Teil entlang der Biegelinie mit einem Stück Flacheisen, in dem Fall einem Winkel in einer Kippbewegung gebogen.

Geätztes Messingblechteil entlang der Biegelinie fixiert...

sowie mittels Spannvorrichtung im Schraubstock eingespannt.

Nach dem Einspannen wird das abzukantende Teil entlang der Biegelinie mit einem Stück Flacheisen, in dem Fall einem Winkel in einer Kippbewegung gebogen. Für eine scharfkantige sowie rechtwinklige Biegung wird im abgewinkelten Zustand das Flacheisen flach auf das Messingblech gelegt und mit einem leichten

Für eine scharfkantige sowie rechtwinklige Biegung wird im abgewinkelten Zustand das Flacheisen flach auf das Messingblech gelegt und mit einem leichten Hammer ausgeformt. Bei mehreren, eng aneinander liegenden Biegelinien (hier eingezogener Einstieg) müssen ggf. doch einige die Biegungen mit einer Zange

Hammer ausgeformt. Bei mehreren, eng aneinander liegenden Biegelinien (hier eingezogener Einstieg) müssen ggf. doch einige die Biegungen mit einer Zange durchgeführt werden. Die Zange sollte möglichst plane Innenbacken aufweisen, die Biegung wird dabei in kleinen Schritten, abwechselnd von oben sowie unten

durchgeführt werden. Die Zange sollte möglichst plane Innenbacken aufweisen, die Biegung wird dabei in kleinen Schritten, abwechselnd von oben sowie unten durchgeführt.

durchgeführt. Abkanten des Bleches mittels einem Flacheisen (Winkel), ...

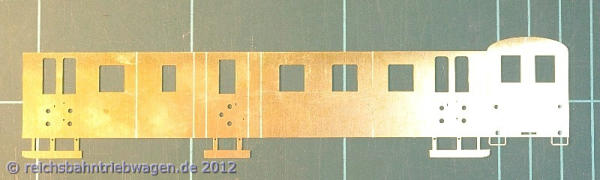

gebogenes Gehäuseteil mit eingezogenem Einstieg.

Abgerundete Kanten

Zahlreiche Kanten beim Vorbild sind nicht exakt eckig, sondern besitzen eine leichte Rundung. Freihändig sind diese Biegungen mit einer Rundzange wegen der

Abkanten des Bleches mittels einem Flacheisen (Winkel), ...

gebogenes Gehäuseteil mit eingezogenem Einstieg.

Abgerundete Kanten

Zahlreiche Kanten beim Vorbild sind nicht exakt eckig, sondern besitzen eine leichte Rundung. Freihändig sind diese Biegungen mit einer Rundzange wegen der konischen Form nicht möglich. Auch diese Biegung erfolgt mit einer leicht modifizierten Spanneinrichtung. Für gerundete Biegungen wird die Kante eines Winkels

konischen Form nicht möglich. Auch diese Biegung erfolgt mit einer leicht modifizierten Spanneinrichtung. Für gerundete Biegungen wird die Kante eines Winkels mit einer Rundung versehen und dann beide Winkel mit einem dem Radius entsprechendem Höhenversatz verbunden.

mit einer Rundung versehen und dann beide Winkel mit einem dem Radius entsprechendem Höhenversatz verbunden.

Oben bzw. unten angeordnete Markierung für gerundete Biegelinie.

Abgerundete Kante des hinteren Winkels mit Höhenversatz zum vorderen Winkel sowie gebogene, mit Rundung versehene Abkantung.

Oben bzw. unten angeordnete Markierung für gerundete Biegelinie.

Abgerundete Kante des hinteren Winkels mit Höhenversatz zum vorderen Winkel sowie gebogene, mit Rundung versehene Abkantung. Biegen von Rundungen

Im Gegensatz zum Abkanten ist das Erstellen von Rundungen weniger einfach. Erhältliche, preislich erschwingliche Mini-Rundbiegemaschinenentsprechen nicht

Biegen von Rundungen

Im Gegensatz zum Abkanten ist das Erstellen von Rundungen weniger einfach. Erhältliche, preislich erschwingliche Mini-Rundbiegemaschinenentsprechen nicht recht den Anforderungen, entweder ist die Arbeitsbreite (z.B. für Wagendächer) nicht ausreichend oder die Walzendurch-messer sind für die kleinen Radien bzw.

recht den Anforderungen, entweder ist die Arbeitsbreite (z.B. für Wagendächer) nicht ausreichend oder die Walzendurch-messer sind für die kleinen Radien bzw. Durchmesser (Übergänge von Wagendächern zu den Seitenwänden bzw. Lokkessel) der Fahr-zeugmodelle überdimensioniert. Gleichmäßige Radien (wie

Durchmesser (Übergänge von Wagendächern zu den Seitenwänden bzw. Lokkessel) der Fahr-zeugmodelle überdimensioniert. Gleichmäßige Radien (wie Lokkessel) lassen sich über Rundmaterial gebogen noch einfach erstellen. Als Rundmaterial ist Holz zu bevorzugen, bei Notwendigkeit kann das Messingblech mit

Lokkessel) lassen sich über Rundmaterial gebogen noch einfach erstellen. Als Rundmaterial ist Holz zu bevorzugen, bei Notwendigkeit kann das Messingblech mit kleinen Holzschrauben fixiert werden, zudem würde beim Verlöten Rundmaterial aus Metall mit seiner Wärmeableitung das Löten behindern. Nach dem Biegen

kleinen Holzschrauben fixiert werden, zudem würde beim Verlöten Rundmaterial aus Metall mit seiner Wärmeableitung das Löten behindern. Nach dem Biegen werden die sich überlappenden Enden verzinnt sowie verlötet. Die Überlappung kann im sichtbaren Bereich, etwa in der Nähe der Rauchkammer flacher gefeilt

werden die sich überlappenden Enden verzinnt sowie verlötet. Die Überlappung kann im sichtbaren Bereich, etwa in der Nähe der Rauchkammer flacher gefeilt werden. Zur Stabilisierung und für eine wirklich runde Form ist im Anschluss das Einlöten eines kreisrunden Bleches von Vorteil.

Links der Lokkessel über Rundmaterial gebogen und verlötet, die überlappende Lötnaht wurde im Bereich der Rauchkammertür flach gefeilt.

Rechts mit eingelötetem Rundblech zur Stabilisierung sowie Formgebung.

Noch schwieriger sind Biegungen kleiner als ein Halbkreis oder mit veränderlichem Radius (Wagendächer). Improvisieren stehen die Eigen-schaften des halbharten

Messingblechs entgegen, beim Biegen macht sich ein Rückfedern des Bleches bemerkbar. Verwendete Biegeformen müssen deshalb kleiner als das entsprechende

Bauteil ausfallen, entstehende Spannungen im Messingblech werden durch vorsichtiges Zurückbiegen abgebaut. Für genauere Ergebnisse bei Biegungen bis 90

werden. Zur Stabilisierung und für eine wirklich runde Form ist im Anschluss das Einlöten eines kreisrunden Bleches von Vorteil.

Links der Lokkessel über Rundmaterial gebogen und verlötet, die überlappende Lötnaht wurde im Bereich der Rauchkammertür flach gefeilt.

Rechts mit eingelötetem Rundblech zur Stabilisierung sowie Formgebung.

Noch schwieriger sind Biegungen kleiner als ein Halbkreis oder mit veränderlichem Radius (Wagendächer). Improvisieren stehen die Eigen-schaften des halbharten

Messingblechs entgegen, beim Biegen macht sich ein Rückfedern des Bleches bemerkbar. Verwendete Biegeformen müssen deshalb kleiner als das entsprechende

Bauteil ausfallen, entstehende Spannungen im Messingblech werden durch vorsichtiges Zurückbiegen abgebaut. Für genauere Ergebnisse bei Biegungen bis 90 Grad wurde eine Spanneinrichtung angefertigt. Vom Aufbau entspricht diese der für Abkantungen verwendeten Spanneinrichtung, einer der Winkel wurde durch

Grad wurde eine Spanneinrichtung angefertigt. Vom Aufbau entspricht diese der für Abkantungen verwendeten Spanneinrichtung, einer der Winkel wurde durch Vierkantmaterial ersetzt, dabei eine der Kanten mit einer Rundung versehen. Für einen vielfältigen Einsatz wurden für diese Spanneinrichtung mehrere

Vierkantmaterial ersetzt, dabei eine der Kanten mit einer Rundung versehen. Für einen vielfältigen Einsatz wurden für diese Spanneinrichtung mehrere Vierkantstäbe mit unterschiedlichen Radien gefertigt.

Vierkantstäbe mit unterschiedlichen Radien gefertigt.  Angefertigte Spanneinrichtung mit auswechselbaren Biegeformen in unterschiedlicher Radien.

Das zu biegende Messingblech ist für das Einspannen in die Biegeeinrichtung an den Seiten jeweils 5 … 10 mm breiter zu halten. Dieser Überstand wird nach dem

Angefertigte Spanneinrichtung mit auswechselbaren Biegeformen in unterschiedlicher Radien.

Das zu biegende Messingblech ist für das Einspannen in die Biegeeinrichtung an den Seiten jeweils 5 … 10 mm breiter zu halten. Dieser Überstand wird nach dem Biegen mit der Laubsäge entfernt. Bei veränderlichen Formen wie Wagendächer ist das Messingblech unter Auswechseln der Biegeformen mit unterschiedlichen

Biegen mit der Laubsäge entfernt. Bei veränderlichen Formen wie Wagendächer ist das Messingblech unter Auswechseln der Biegeformen mit unterschiedlichen Radien stufenweise einzuspannen und zu biegen. Eventuelle Unregelmäßigkeiten werden Feilen sowie Schleifpapier beseitigt. Während sich das Biegen über

Radien stufenweise einzuspannen und zu biegen. Eventuelle Unregelmäßigkeiten werden Feilen sowie Schleifpapier beseitigt. Während sich das Biegen über geringe Längen, wie die Stirnseiten von Wagenkästen noch recht einfach gestaltet, erfordert das Biegen über größere Längen (z.B. Wagendächer) einen nicht zu

geringe Längen, wie die Stirnseiten von Wagenkästen noch recht einfach gestaltet, erfordert das Biegen über größere Längen (z.B. Wagendächer) einen nicht zu unterschätzenden Kraftaufwand. Dies lässt sich durch Ausweichen auf weichere Materialien, wie Kupfer- oder Alu-Blech ggf. mindern.

unterschätzenden Kraftaufwand. Dies lässt sich durch Ausweichen auf weichere Materialien, wie Kupfer- oder Alu-Blech ggf. mindern.  Ein aus Messingblech gebogenes Wagendach als Ersatz für ein vom Hersteller zu kurz gefertigtes sowie zudem verzogenes Resindach.

Biegung mit kleinem Radius beim Übergang zur Wagenkastenseitenwand.

Eine Anfertigung von Biegeformen in der Form des zu erstellenden Teiles ist ebenfalls möglich, auch diese kleiner ausfallen, als das zu erstellende Teil. Deshalb

Ein aus Messingblech gebogenes Wagendach als Ersatz für ein vom Hersteller zu kurz gefertigtes sowie zudem verzogenes Resindach.

Biegung mit kleinem Radius beim Übergang zur Wagenkastenseitenwand.

Eine Anfertigung von Biegeformen in der Form des zu erstellenden Teiles ist ebenfalls möglich, auch diese kleiner ausfallen, als das zu erstellende Teil. Deshalb müssen die Ergebnisse überprüft, die Formen ggf. nachgearbeitet werden. Genauere Ergebnisse sind mit einer zweiteiligen Form (Positiv- sowie Negativform aus

müssen die Ergebnisse überprüft, die Formen ggf. nachgearbeitet werden. Genauere Ergebnisse sind mit einer zweiteiligen Form (Positiv- sowie Negativform aus Hartholz) zu erzielen, deren Anfertigung die Fähigkeiten der meisten Modellbauer sicher überschreitet.

Hartholz) zu erzielen, deren Anfertigung die Fähigkeiten der meisten Modellbauer sicher überschreitet.

abgewinkelte Flächen zu biegen. Bei selbst gefertigten Gehäuseteilen werden die Biegelinien mit der Reißnadel markiert, bei mehreren Abkantungen ist je nach

abgewinkelte Flächen zu biegen. Bei selbst gefertigten Gehäuseteilen werden die Biegelinien mit der Reißnadel markiert, bei mehreren Abkantungen ist je nach Biegerichtungen für die Gesamtlänge jeweils das Innen-/bzw. Außenmaß der einzelnen Teilflächen zu berücksichtigen.

Einfacher stellt sich das Biegen von geätzten Messingblechteilen, hier sind durch die Hersteller auf den Rückseiten der Teile entsprechende eingeätzte Biegelinien

Biegerichtungen für die Gesamtlänge jeweils das Innen-/bzw. Außenmaß der einzelnen Teilflächen zu berücksichtigen.

Einfacher stellt sich das Biegen von geätzten Messingblechteilen, hier sind durch die Hersteller auf den Rückseiten der Teile entsprechende eingeätzte Biegelinien angeordnet.

angeordnet.

Geätzte Biegelinien auf der Rückseite eines Gehäuseseitenteiles.

Geätzte Biegelinien auf der Rückseite eines Gehäuseseitenteiles. Ein exaktes Biegen mittels einer Flachzange wird kaum rechtwinklige Biegekanten und darüber windschiefe Gehäuse zum Ergebnis haben. Selbst geätzte Biege-

Ein exaktes Biegen mittels einer Flachzange wird kaum rechtwinklige Biegekanten und darüber windschiefe Gehäuse zum Ergebnis haben. Selbst geätzte Biege- linien sind beim "freihändischen" Biegen keine Garantie für optimale Ergebnisse. Für den Modellbau gibt es durchaus geeignete Abkantvorrichtungen, deren

linien sind beim "freihändischen" Biegen keine Garantie für optimale Ergebnisse. Für den Modellbau gibt es durchaus geeignete Abkantvorrichtungen, deren  Anschaffung sich aber nur bei größeren Stückzahlen an Modellen lohnt. Das Einspannen der Teile in einen Schraubstock als Alternative garantiert zwar ebenfalls

Anschaffung sich aber nur bei größeren Stückzahlen an Modellen lohnt. Das Einspannen der Teile in einen Schraubstock als Alternative garantiert zwar ebenfalls gerade Biegelinien, hat jedoch durchaus einige Nachteile:

- die Teile verrutschen beim Festspannen leicht, mit der Folge schiefer Biegekanten

- bei längeren Teilen mit mehreren Biegekanten sind Teile des Schraubstocks oft im Wege

- insbesondere bei geätzten Teilen besteht durch die Gefahr der Beschädigung der Messingblechteile durch die Backen des Schraubstocks

Diese Nachteile lassen sich mit einer einfachen, selber gefertigten Spannvorrichtung umgehen. Ausgangbasis in dem Fall 10 x 15 mm Winkelprofil aus Aluminium (2

mm dick), jeweils zwei entsprechende Stücke werden deckungsgleich an den Enden mit einer Bohrung bzw. Gewinde versehen. Zwischen beide Winkel wird das zu

gerade Biegelinien, hat jedoch durchaus einige Nachteile:

- die Teile verrutschen beim Festspannen leicht, mit der Folge schiefer Biegekanten

- bei längeren Teilen mit mehreren Biegekanten sind Teile des Schraubstocks oft im Wege

- insbesondere bei geätzten Teilen besteht durch die Gefahr der Beschädigung der Messingblechteile durch die Backen des Schraubstocks

Diese Nachteile lassen sich mit einer einfachen, selber gefertigten Spannvorrichtung umgehen. Ausgangbasis in dem Fall 10 x 15 mm Winkelprofil aus Aluminium (2

mm dick), jeweils zwei entsprechende Stücke werden deckungsgleich an den Enden mit einer Bohrung bzw. Gewinde versehen. Zwischen beide Winkel wird das zu biegende Teil geführt, durch Anziehen der Schrauben fixiert und danach in einem Schraubstock eingespannt.

biegende Teil geführt, durch Anziehen der Schrauben fixiert und danach in einem Schraubstock eingespannt. Geätztes Messingblechteil entlang der Biegelinie fixiert...

sowie mittels Spannvorrichtung im Schraubstock eingespannt.

Nach dem Einspannen wird das abzukantende Teil entlang der Biegelinie mit einem Stück Flacheisen, in dem Fall einem Winkel in einer Kippbewegung gebogen.

Geätztes Messingblechteil entlang der Biegelinie fixiert...

sowie mittels Spannvorrichtung im Schraubstock eingespannt.

Nach dem Einspannen wird das abzukantende Teil entlang der Biegelinie mit einem Stück Flacheisen, in dem Fall einem Winkel in einer Kippbewegung gebogen. Für eine scharfkantige sowie rechtwinklige Biegung wird im abgewinkelten Zustand das Flacheisen flach auf das Messingblech gelegt und mit einem leichten

Für eine scharfkantige sowie rechtwinklige Biegung wird im abgewinkelten Zustand das Flacheisen flach auf das Messingblech gelegt und mit einem leichten Hammer ausgeformt. Bei mehreren, eng aneinander liegenden Biegelinien (hier eingezogener Einstieg) müssen ggf. doch einige die Biegungen mit einer Zange

Hammer ausgeformt. Bei mehreren, eng aneinander liegenden Biegelinien (hier eingezogener Einstieg) müssen ggf. doch einige die Biegungen mit einer Zange durchgeführt werden. Die Zange sollte möglichst plane Innenbacken aufweisen, die Biegung wird dabei in kleinen Schritten, abwechselnd von oben sowie unten

durchgeführt werden. Die Zange sollte möglichst plane Innenbacken aufweisen, die Biegung wird dabei in kleinen Schritten, abwechselnd von oben sowie unten durchgeführt.

durchgeführt. Abkanten des Bleches mittels einem Flacheisen (Winkel), ...

gebogenes Gehäuseteil mit eingezogenem Einstieg.

Abgerundete Kanten

Zahlreiche Kanten beim Vorbild sind nicht exakt eckig, sondern besitzen eine leichte Rundung. Freihändig sind diese Biegungen mit einer Rundzange wegen der

Abkanten des Bleches mittels einem Flacheisen (Winkel), ...

gebogenes Gehäuseteil mit eingezogenem Einstieg.

Abgerundete Kanten

Zahlreiche Kanten beim Vorbild sind nicht exakt eckig, sondern besitzen eine leichte Rundung. Freihändig sind diese Biegungen mit einer Rundzange wegen der konischen Form nicht möglich. Auch diese Biegung erfolgt mit einer leicht modifizierten Spanneinrichtung. Für gerundete Biegungen wird die Kante eines Winkels

konischen Form nicht möglich. Auch diese Biegung erfolgt mit einer leicht modifizierten Spanneinrichtung. Für gerundete Biegungen wird die Kante eines Winkels mit einer Rundung versehen und dann beide Winkel mit einem dem Radius entsprechendem Höhenversatz verbunden.

mit einer Rundung versehen und dann beide Winkel mit einem dem Radius entsprechendem Höhenversatz verbunden.

Oben bzw. unten angeordnete Markierung für gerundete Biegelinie.

Abgerundete Kante des hinteren Winkels mit Höhenversatz zum vorderen Winkel sowie gebogene, mit Rundung versehene Abkantung.

Oben bzw. unten angeordnete Markierung für gerundete Biegelinie.

Abgerundete Kante des hinteren Winkels mit Höhenversatz zum vorderen Winkel sowie gebogene, mit Rundung versehene Abkantung. Biegen von Rundungen

Im Gegensatz zum Abkanten ist das Erstellen von Rundungen weniger einfach. Erhältliche, preislich erschwingliche Mini-Rundbiegemaschinenentsprechen nicht

Biegen von Rundungen

Im Gegensatz zum Abkanten ist das Erstellen von Rundungen weniger einfach. Erhältliche, preislich erschwingliche Mini-Rundbiegemaschinenentsprechen nicht recht den Anforderungen, entweder ist die Arbeitsbreite (z.B. für Wagendächer) nicht ausreichend oder die Walzendurch-messer sind für die kleinen Radien bzw.

recht den Anforderungen, entweder ist die Arbeitsbreite (z.B. für Wagendächer) nicht ausreichend oder die Walzendurch-messer sind für die kleinen Radien bzw. Durchmesser (Übergänge von Wagendächern zu den Seitenwänden bzw. Lokkessel) der Fahr-zeugmodelle überdimensioniert. Gleichmäßige Radien (wie

Durchmesser (Übergänge von Wagendächern zu den Seitenwänden bzw. Lokkessel) der Fahr-zeugmodelle überdimensioniert. Gleichmäßige Radien (wie Lokkessel) lassen sich über Rundmaterial gebogen noch einfach erstellen. Als Rundmaterial ist Holz zu bevorzugen, bei Notwendigkeit kann das Messingblech mit

Lokkessel) lassen sich über Rundmaterial gebogen noch einfach erstellen. Als Rundmaterial ist Holz zu bevorzugen, bei Notwendigkeit kann das Messingblech mit kleinen Holzschrauben fixiert werden, zudem würde beim Verlöten Rundmaterial aus Metall mit seiner Wärmeableitung das Löten behindern. Nach dem Biegen

kleinen Holzschrauben fixiert werden, zudem würde beim Verlöten Rundmaterial aus Metall mit seiner Wärmeableitung das Löten behindern. Nach dem Biegen werden die sich überlappenden Enden verzinnt sowie verlötet. Die Überlappung kann im sichtbaren Bereich, etwa in der Nähe der Rauchkammer flacher gefeilt

werden die sich überlappenden Enden verzinnt sowie verlötet. Die Überlappung kann im sichtbaren Bereich, etwa in der Nähe der Rauchkammer flacher gefeilt werden. Zur Stabilisierung und für eine wirklich runde Form ist im Anschluss das Einlöten eines kreisrunden Bleches von Vorteil.

Links der Lokkessel über Rundmaterial gebogen und verlötet, die überlappende Lötnaht wurde im Bereich der Rauchkammertür flach gefeilt.

Rechts mit eingelötetem Rundblech zur Stabilisierung sowie Formgebung.

Noch schwieriger sind Biegungen kleiner als ein Halbkreis oder mit veränderlichem Radius (Wagendächer). Improvisieren stehen die Eigen-schaften des halbharten

Messingblechs entgegen, beim Biegen macht sich ein Rückfedern des Bleches bemerkbar. Verwendete Biegeformen müssen deshalb kleiner als das entsprechende

Bauteil ausfallen, entstehende Spannungen im Messingblech werden durch vorsichtiges Zurückbiegen abgebaut. Für genauere Ergebnisse bei Biegungen bis 90

werden. Zur Stabilisierung und für eine wirklich runde Form ist im Anschluss das Einlöten eines kreisrunden Bleches von Vorteil.

Links der Lokkessel über Rundmaterial gebogen und verlötet, die überlappende Lötnaht wurde im Bereich der Rauchkammertür flach gefeilt.

Rechts mit eingelötetem Rundblech zur Stabilisierung sowie Formgebung.

Noch schwieriger sind Biegungen kleiner als ein Halbkreis oder mit veränderlichem Radius (Wagendächer). Improvisieren stehen die Eigen-schaften des halbharten

Messingblechs entgegen, beim Biegen macht sich ein Rückfedern des Bleches bemerkbar. Verwendete Biegeformen müssen deshalb kleiner als das entsprechende

Bauteil ausfallen, entstehende Spannungen im Messingblech werden durch vorsichtiges Zurückbiegen abgebaut. Für genauere Ergebnisse bei Biegungen bis 90 Grad wurde eine Spanneinrichtung angefertigt. Vom Aufbau entspricht diese der für Abkantungen verwendeten Spanneinrichtung, einer der Winkel wurde durch

Grad wurde eine Spanneinrichtung angefertigt. Vom Aufbau entspricht diese der für Abkantungen verwendeten Spanneinrichtung, einer der Winkel wurde durch Vierkantmaterial ersetzt, dabei eine der Kanten mit einer Rundung versehen. Für einen vielfältigen Einsatz wurden für diese Spanneinrichtung mehrere

Vierkantmaterial ersetzt, dabei eine der Kanten mit einer Rundung versehen. Für einen vielfältigen Einsatz wurden für diese Spanneinrichtung mehrere Vierkantstäbe mit unterschiedlichen Radien gefertigt.

Vierkantstäbe mit unterschiedlichen Radien gefertigt.  Angefertigte Spanneinrichtung mit auswechselbaren Biegeformen in unterschiedlicher Radien.

Das zu biegende Messingblech ist für das Einspannen in die Biegeeinrichtung an den Seiten jeweils 5 … 10 mm breiter zu halten. Dieser Überstand wird nach dem

Angefertigte Spanneinrichtung mit auswechselbaren Biegeformen in unterschiedlicher Radien.

Das zu biegende Messingblech ist für das Einspannen in die Biegeeinrichtung an den Seiten jeweils 5 … 10 mm breiter zu halten. Dieser Überstand wird nach dem Biegen mit der Laubsäge entfernt. Bei veränderlichen Formen wie Wagendächer ist das Messingblech unter Auswechseln der Biegeformen mit unterschiedlichen

Biegen mit der Laubsäge entfernt. Bei veränderlichen Formen wie Wagendächer ist das Messingblech unter Auswechseln der Biegeformen mit unterschiedlichen Radien stufenweise einzuspannen und zu biegen. Eventuelle Unregelmäßigkeiten werden Feilen sowie Schleifpapier beseitigt. Während sich das Biegen über

Radien stufenweise einzuspannen und zu biegen. Eventuelle Unregelmäßigkeiten werden Feilen sowie Schleifpapier beseitigt. Während sich das Biegen über geringe Längen, wie die Stirnseiten von Wagenkästen noch recht einfach gestaltet, erfordert das Biegen über größere Längen (z.B. Wagendächer) einen nicht zu

geringe Längen, wie die Stirnseiten von Wagenkästen noch recht einfach gestaltet, erfordert das Biegen über größere Längen (z.B. Wagendächer) einen nicht zu unterschätzenden Kraftaufwand. Dies lässt sich durch Ausweichen auf weichere Materialien, wie Kupfer- oder Alu-Blech ggf. mindern.

unterschätzenden Kraftaufwand. Dies lässt sich durch Ausweichen auf weichere Materialien, wie Kupfer- oder Alu-Blech ggf. mindern.  Ein aus Messingblech gebogenes Wagendach als Ersatz für ein vom Hersteller zu kurz gefertigtes sowie zudem verzogenes Resindach.

Biegung mit kleinem Radius beim Übergang zur Wagenkastenseitenwand.

Eine Anfertigung von Biegeformen in der Form des zu erstellenden Teiles ist ebenfalls möglich, auch diese kleiner ausfallen, als das zu erstellende Teil. Deshalb

Ein aus Messingblech gebogenes Wagendach als Ersatz für ein vom Hersteller zu kurz gefertigtes sowie zudem verzogenes Resindach.

Biegung mit kleinem Radius beim Übergang zur Wagenkastenseitenwand.

Eine Anfertigung von Biegeformen in der Form des zu erstellenden Teiles ist ebenfalls möglich, auch diese kleiner ausfallen, als das zu erstellende Teil. Deshalb müssen die Ergebnisse überprüft, die Formen ggf. nachgearbeitet werden. Genauere Ergebnisse sind mit einer zweiteiligen Form (Positiv- sowie Negativform aus

müssen die Ergebnisse überprüft, die Formen ggf. nachgearbeitet werden. Genauere Ergebnisse sind mit einer zweiteiligen Form (Positiv- sowie Negativform aus Hartholz) zu erzielen, deren Anfertigung die Fähigkeiten der meisten Modellbauer sicher überschreitet.

Hartholz) zu erzielen, deren Anfertigung die Fähigkeiten der meisten Modellbauer sicher überschreitet.