Messingblech sägen

Zum Sägen von Messingblech findet fast ausschließlich die Laubsäge Verwendung. Als Auflage für die Arbeiten dient ein Laubsägetisch, der mittels Schraubzwinge am Arbeitsplatz befestigt wird. Neben den von den Herstellern angelegten winkligen Einschnitt sollte dieser mit Bohrungen sowie Schlitz versehen werden, um bei

am Arbeitsplatz befestigt wird. Neben den von den Herstellern angelegten winkligen Einschnitt sollte dieser mit Bohrungen sowie Schlitz versehen werden, um bei kleinen Ausschnitten genügend Flächenauflage zu bieten.

Bei der Auswahl der Laubsägeblätter sowie dem Sägen selber sind einige Grundsätze zu beachten:

- Verwendung finden für Metallarbeiten gehärtete Metallsägeblätter

- beim Sägen von Messingblech spielt der Zahnabstand eine entscheidende Rolle, als Grundregel mindestens 2 Zähne je Materialstärke

- neue Laubsägeblätter neigen in dünnem Blech zum "Festfressen" (und damit zum Brechen),

deshalb diese erst in weicherem Material (Kunststoff) oder dicken Messingblechen "einarbeiten"

- die Verwendung von Hartwachs (bei dünnem Blech) bzw. Öl bei dickerem Messingblech (über 1 mm) ist zu empfehlen,

damit wird die Klemmneigung reduziert und die Schnittgeschwindigkeit ist wesentlich größer

- beim Sägen in dünnem Messingblech (0,2 mm) verbiegen schnell die Sägekanten (sowie verhaken die Sägeblätter),

als Abhilfe kann man das Blech vollflächig auf dünnes Sperrholz oder auch Hartpappe kleben,

darüber hinaus das Blech fest auf den Laubsägetisch drücken, um ein "Flattern" sowie Verbiegen des Materials zu vermeiden

- bei geraden Sägeschnitten kann die Säge leicht nach vorn geneigt werden (ca. 30 Grad), dadurch läuft das Sägeblatt von "allein" gerade

- zum Ansägen wird das Sägeblatt am Besten am Daumennagel entlang geführt, für gröbere Sägeblätter kann auch mit einer Nadelfeile eine

kleine Kerbe gefeilt werden

Aus meiner Sicht die wertvollste Anschaffung der letzten Jahre, ein Juwelier-Sägebogen. Vom Aufbau einer Laubsäge entsprechend, jedoch nur mit einer Bügeltiefe

kleinen Ausschnitten genügend Flächenauflage zu bieten.

Bei der Auswahl der Laubsägeblätter sowie dem Sägen selber sind einige Grundsätze zu beachten:

- Verwendung finden für Metallarbeiten gehärtete Metallsägeblätter

- beim Sägen von Messingblech spielt der Zahnabstand eine entscheidende Rolle, als Grundregel mindestens 2 Zähne je Materialstärke

- neue Laubsägeblätter neigen in dünnem Blech zum "Festfressen" (und damit zum Brechen),

deshalb diese erst in weicherem Material (Kunststoff) oder dicken Messingblechen "einarbeiten"

- die Verwendung von Hartwachs (bei dünnem Blech) bzw. Öl bei dickerem Messingblech (über 1 mm) ist zu empfehlen,

damit wird die Klemmneigung reduziert und die Schnittgeschwindigkeit ist wesentlich größer

- beim Sägen in dünnem Messingblech (0,2 mm) verbiegen schnell die Sägekanten (sowie verhaken die Sägeblätter),

als Abhilfe kann man das Blech vollflächig auf dünnes Sperrholz oder auch Hartpappe kleben,

darüber hinaus das Blech fest auf den Laubsägetisch drücken, um ein "Flattern" sowie Verbiegen des Materials zu vermeiden

- bei geraden Sägeschnitten kann die Säge leicht nach vorn geneigt werden (ca. 30 Grad), dadurch läuft das Sägeblatt von "allein" gerade

- zum Ansägen wird das Sägeblatt am Besten am Daumennagel entlang geführt, für gröbere Sägeblätter kann auch mit einer Nadelfeile eine

kleine Kerbe gefeilt werden

Aus meiner Sicht die wertvollste Anschaffung der letzten Jahre, ein Juwelier-Sägebogen. Vom Aufbau einer Laubsäge entsprechend, jedoch nur mit einer Bügeltiefe von 150 mm, lassen sich Sägearbeiten wesentlich exakter ausführen. Diese Säge lässt sich exakt führen, ein Sägen unmittelbar neben der angerissenen Linie ist

von 150 mm, lassen sich Sägearbeiten wesentlich exakter ausführen. Diese Säge lässt sich exakt führen, ein Sägen unmittelbar neben der angerissenen Linie ist möglich und ein aufwendiges Nacharbeiten mit Feilen wird auf Minimum verringert. Bei Anschaffungskosten unter 15 € ist dieser Erwerb nur zu Empfehlen!

möglich und ein aufwendiges Nacharbeiten mit Feilen wird auf Minimum verringert. Bei Anschaffungskosten unter 15 € ist dieser Erwerb nur zu Empfehlen!

Laubsäge-Bogen sowie Juwelier-Sägebogen (Fohrmann - auch im weiteren Bezugsquelle, nicht Hersteller),

Laubsäge-Bogen sowie Juwelier-Sägebogen (Fohrmann - auch im weiteren Bezugsquelle, nicht Hersteller), Auswahl Laubsägeblätter (14 / 25 / 32 Zähne je cm, Fohrmann)

Messingblech feilen

Der Größe der zu bearbeitenden Teile sollte wie schon bei den Messinstrumenten sowie Sägen auch die zur Verwendung gelangenden Feilen entsprechen. Neben

Auswahl Laubsägeblätter (14 / 25 / 32 Zähne je cm, Fohrmann)

Messingblech feilen

Der Größe der zu bearbeitenden Teile sollte wie schon bei den Messinstrumenten sowie Sägen auch die zur Verwendung gelangenden Feilen entsprechen. Neben mittelgroßen Feilen für größere Teile, wie Grundplatten sowie Seitenteile der Gehäuse insbesondere kleinere Feilen für diffizile Teile oder auch Formen.

Erforderlich hierfür Nadelfeilen, die in Baumärkten erhältlichen Qualitäten werden in diesem Fall jedoch nicht ausreichen. Nicht nur, dass der Hieb dieser Feilen für

mittelgroßen Feilen für größere Teile, wie Grundplatten sowie Seitenteile der Gehäuse insbesondere kleinere Feilen für diffizile Teile oder auch Formen.

Erforderlich hierfür Nadelfeilen, die in Baumärkten erhältlichen Qualitäten werden in diesem Fall jedoch nicht ausreichen. Nicht nur, dass der Hieb dieser Feilen für das dünne Messingblech nicht ausreicht, insbesondere bei den Flach- sowie Vierkantfeilen sind die Kanten nicht präzise gefertigt und weisen in den seltensten

das dünne Messingblech nicht ausreicht, insbesondere bei den Flach- sowie Vierkantfeilen sind die Kanten nicht präzise gefertigt und weisen in den seltensten Fällen rechte Winkel auf. Die zu verwendenden Nadelfeilen sollten mindestens den Hieb 3 (fein) aufweisen, Rund- sowie Vierkantfeilen für die Ecken möglichst den

Fällen rechte Winkel auf. Die zu verwendenden Nadelfeilen sollten mindestens den Hieb 3 (fein) aufweisen, Rund- sowie Vierkantfeilen für die Ecken möglichst den Hieb 4 (sehr fein). Nadelfeilen unterliegen mit der Zeit einen Verschleiß, deshalb bei derartigen Arbeiten die ersten Schritte mit gröberen Hieben oder gebrauchten

Hieb 4 (sehr fein). Nadelfeilen unterliegen mit der Zeit einen Verschleiß, deshalb bei derartigen Arbeiten die ersten Schritte mit gröberen Hieben oder gebrauchten Feilen, erst für die letzten Feinarbeiten dann mit den feineren oder neuen Feilen. Sehr brauchbar sind Sandpapierfeilen, die abgebildeten Feilen wurden selbst

Feilen, erst für die letzten Feinarbeiten dann mit den feineren oder neuen Feilen. Sehr brauchbar sind Sandpapierfeilen, die abgebildeten Feilen wurden selbst hergestellt. Als Grundkörper finden Kaffeerührstäbchen aus Holz des "etwas anderem Restaurant" Verwendung, auf denen Schleifpapierstreifen in verschiedenster

hergestellt. Als Grundkörper finden Kaffeerührstäbchen aus Holz des "etwas anderem Restaurant" Verwendung, auf denen Schleifpapierstreifen in verschiedenster Körnung aufgeklebt wurde. An befeilten Kanten ist anschließend der Grat mit feinen Nadelfeile bzw. Schleifpapier zu entfernen und für eine nachfolgende

Körnung aufgeklebt wurde. An befeilten Kanten ist anschließend der Grat mit feinen Nadelfeile bzw. Schleifpapier zu entfernen und für eine nachfolgende Lackierung die Kante selber leicht zu brechen.

Lackierung die Kante selber leicht zu brechen. Einher mit dem Feilen geht das Einspannen des zu bearbeitenden Material. Für größere Teile und Kanten sowie der Verwendung der mittelgroßen Feilen ist das

Einher mit dem Feilen geht das Einspannen des zu bearbeitenden Material. Für größere Teile und Kanten sowie der Verwendung der mittelgroßen Feilen ist das Einspannen des Messingblechs in einen kleineren Schraubstock zweckmäßig. Kleinere Teile sowie bei kleineren zu bearbeitende Stellen auch größere Teile

Einspannen des Messingblechs in einen kleineren Schraubstock zweckmäßig. Kleinere Teile sowie bei kleineren zu bearbeitende Stellen auch größere Teile werden auf dem Laubsägetisch flach aufgelegt und dort bearbeitet. Zumeist ist dort sowohl das Licht als auch die Sicht auf die Teile besser, das Ergebnis bei der

werden auf dem Laubsägetisch flach aufgelegt und dort bearbeitet. Zumeist ist dort sowohl das Licht als auch die Sicht auf die Teile besser, das Ergebnis bei der Bearbeitung der Teile fällt besser aus. Ob nun mehr ein Schraubstock oder der Laubsägetisch für diese Arbeiten Verwendung findet, hängt von den Gegebenheiten

Bearbeitung der Teile fällt besser aus. Ob nun mehr ein Schraubstock oder der Laubsägetisch für diese Arbeiten Verwendung findet, hängt von den Gegebenheiten des jeweiligen Arbeitsplatzes ab.

Oben: mittelgroße Feilen mit feinem Hieb, Unten: Sandpapierfeilen Körnung 260 / 400 / 600 /1200 (selbst gefertigt)

Mitte rechts: Nadelfeilen Hieb 4 - sehr fein (Weinert), Mitte links: Nadelfeilen Hieb 3 - fein (Fohrmann)

Bohren in Blech

Im Gegensatz zum Bohren in Vollmaterial sind beim Bohren in dünnem Messingblech einige Besonderheiten zu beachten:

- die Bohrungen werden mit der Reißnadel über Kreuz markiert, auf Körner sollte man wegen möglicher Verformung bei dünnem Messingblech

vermeiden

- um ein Verlaufen der Bohrer zu vermeiden, wird der fixierte Ansatzpunkt mit der Reißnadel nur angedrückt,

ggf. mit einem kleinem, in einem Stiftenklöbchen eingespannten Bohrer von Hand vorgebohrt

- größere Löcher (ab 1,2 … 1,5 mm) werden in dünnem Blech oft eckig, Abhilfe hier durch auflöten auf dickeres Blech oder kleben auf Hartholz,

eine weitere Möglichkeit, vorbohren mit einem kleinen Bohrer und vergrößern mit Reibahlen bzw. einer kleinen Rundfeile

- Buntmetalle werden ohne Schmiermittel gebohrt, bei den kleinen, schnelllaufenden Bohrern kann ein Tropfen Speichel eine zu große

Erwärmung vermeiden

Bei Bohrern gibt es verschiedene Qualitäten:

- HSS-Bohrer gewalzt,

Vorteil: die Bohrer sind elastisch, brechen nicht so schnell und sind zudem preiswert

Nachteil: die Schneiden sind oft nicht exakt geschliffen und verlaufen beim Anbohren schnell

Preiswerte Bohrersätze sind oft auf Modellbaumessen zu erhalten und für die ersten Arbeiten ausreichend

- HSS-Bohrer, aus gehärteten Rundstahl geschliffen

Vorteil: genauer Rundlauf, präziser Schliff der Schneiden

Nachteil: brechen schneller, teuer

- Spirecbohrer, entsprechen HSS-Bohrern aus gehärteten Rundstahl geschliffen, jedoch mit dickerem Schaft

Vorteil: noch präziser, lassen sich (insbesondere in den Stiftenklöbchen) besser einspannen

Nachteil: sehr teurer

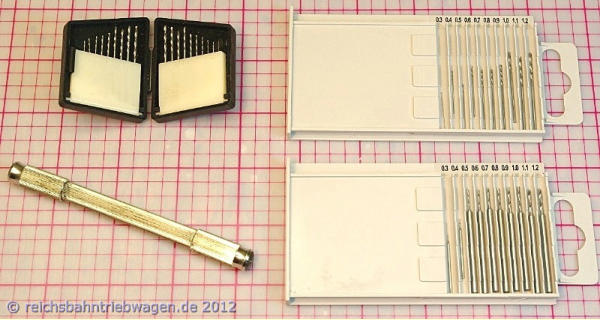

Oben: HSS-Bohrer geschliffen, links preiswerte Ausführung (Modellbahnmärkte), rechts präziser geschliffene

Ausführung (Fohrmann), Unten: links Stiftenklöbchen (Weinert), rechts Spirecbohrer (Fohrmann)

Bei spiegelbildlichen Teilen (z.B. Gehäuseseitenteile) beim Bohren und Sägen von Vorteil, bei Fahrwerkrahmen für eine exakte Lagerung der Wellen von Radsätzen

des jeweiligen Arbeitsplatzes ab.

Oben: mittelgroße Feilen mit feinem Hieb, Unten: Sandpapierfeilen Körnung 260 / 400 / 600 /1200 (selbst gefertigt)

Mitte rechts: Nadelfeilen Hieb 4 - sehr fein (Weinert), Mitte links: Nadelfeilen Hieb 3 - fein (Fohrmann)

Bohren in Blech

Im Gegensatz zum Bohren in Vollmaterial sind beim Bohren in dünnem Messingblech einige Besonderheiten zu beachten:

- die Bohrungen werden mit der Reißnadel über Kreuz markiert, auf Körner sollte man wegen möglicher Verformung bei dünnem Messingblech

vermeiden

- um ein Verlaufen der Bohrer zu vermeiden, wird der fixierte Ansatzpunkt mit der Reißnadel nur angedrückt,

ggf. mit einem kleinem, in einem Stiftenklöbchen eingespannten Bohrer von Hand vorgebohrt

- größere Löcher (ab 1,2 … 1,5 mm) werden in dünnem Blech oft eckig, Abhilfe hier durch auflöten auf dickeres Blech oder kleben auf Hartholz,

eine weitere Möglichkeit, vorbohren mit einem kleinen Bohrer und vergrößern mit Reibahlen bzw. einer kleinen Rundfeile

- Buntmetalle werden ohne Schmiermittel gebohrt, bei den kleinen, schnelllaufenden Bohrern kann ein Tropfen Speichel eine zu große

Erwärmung vermeiden

Bei Bohrern gibt es verschiedene Qualitäten:

- HSS-Bohrer gewalzt,

Vorteil: die Bohrer sind elastisch, brechen nicht so schnell und sind zudem preiswert

Nachteil: die Schneiden sind oft nicht exakt geschliffen und verlaufen beim Anbohren schnell

Preiswerte Bohrersätze sind oft auf Modellbaumessen zu erhalten und für die ersten Arbeiten ausreichend

- HSS-Bohrer, aus gehärteten Rundstahl geschliffen

Vorteil: genauer Rundlauf, präziser Schliff der Schneiden

Nachteil: brechen schneller, teuer

- Spirecbohrer, entsprechen HSS-Bohrern aus gehärteten Rundstahl geschliffen, jedoch mit dickerem Schaft

Vorteil: noch präziser, lassen sich (insbesondere in den Stiftenklöbchen) besser einspannen

Nachteil: sehr teurer

Oben: HSS-Bohrer geschliffen, links preiswerte Ausführung (Modellbahnmärkte), rechts präziser geschliffene

Ausführung (Fohrmann), Unten: links Stiftenklöbchen (Weinert), rechts Spirecbohrer (Fohrmann)

Bei spiegelbildlichen Teilen (z.B. Gehäuseseitenteile) beim Bohren und Sägen von Vorteil, bei Fahrwerkrahmen für eine exakte Lagerung der Wellen von Radsätzen sowie Zahnrädern ist das gemeinsame Bearbeiten dieser Teile hingegen Pflicht. Nach dem groben Zusägen der Teile werden diese mittels Schraubverbindungen

sowie Zahnrädern ist das gemeinsame Bearbeiten dieser Teile hingegen Pflicht. Nach dem groben Zusägen der Teile werden diese mittels Schraubverbindungen zusammengespannt, die weiteren Löcher, Durchbrüche und Außenkanten erst danach angelegt. Bohrungen im Messingblech in dickeren Stärken werden im

zusammengespannt, die weiteren Löcher, Durchbrüche und Außenkanten erst danach angelegt. Bohrungen im Messingblech in dickeren Stärken werden im Gegensatz zu dünnerem Blech vorgekörnt und sofern eine Bohrung mit größeren Durchmesser erforderlich ist (z.B. 2 mm für Achsen) mit einem dünneren Bohrer

Gegensatz zu dünnerem Blech vorgekörnt und sofern eine Bohrung mit größeren Durchmesser erforderlich ist (z.B. 2 mm für Achsen) mit einem dünneren Bohrer vorgebohrt. Zudem sollten die Bohrungen mit einer Ständer-bohrmaschine erfolgen, deshalb wurde als Kleinbohrmaschine einer Proxxon der Vorrang gegeben, für

vorgebohrt. Zudem sollten die Bohrungen mit einer Ständer-bohrmaschine erfolgen, deshalb wurde als Kleinbohrmaschine einer Proxxon der Vorrang gegeben, für diese sind Bohrständer sowie Spanneinrichtungen erhältlich.

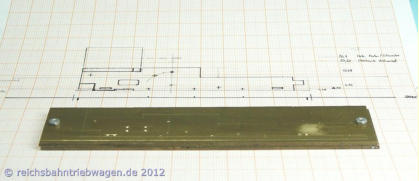

Zusammengespannte sowie vorgebohrte Rahmenwagen (1,5 mm dick) für das Fahrwerk einer pr. T 8, rechts fertig bearbeitete Rahmenwangen.

diese sind Bohrständer sowie Spanneinrichtungen erhältlich.

Zusammengespannte sowie vorgebohrte Rahmenwagen (1,5 mm dick) für das Fahrwerk einer pr. T 8, rechts fertig bearbeitete Rahmenwangen.

am Arbeitsplatz befestigt wird. Neben den von den Herstellern angelegten winkligen Einschnitt sollte dieser mit Bohrungen sowie Schlitz versehen werden, um bei

am Arbeitsplatz befestigt wird. Neben den von den Herstellern angelegten winkligen Einschnitt sollte dieser mit Bohrungen sowie Schlitz versehen werden, um bei kleinen Ausschnitten genügend Flächenauflage zu bieten.

Bei der Auswahl der Laubsägeblätter sowie dem Sägen selber sind einige Grundsätze zu beachten:

- Verwendung finden für Metallarbeiten gehärtete Metallsägeblätter

- beim Sägen von Messingblech spielt der Zahnabstand eine entscheidende Rolle, als Grundregel mindestens 2 Zähne je Materialstärke

- neue Laubsägeblätter neigen in dünnem Blech zum "Festfressen" (und damit zum Brechen),

deshalb diese erst in weicherem Material (Kunststoff) oder dicken Messingblechen "einarbeiten"

- die Verwendung von Hartwachs (bei dünnem Blech) bzw. Öl bei dickerem Messingblech (über 1 mm) ist zu empfehlen,

damit wird die Klemmneigung reduziert und die Schnittgeschwindigkeit ist wesentlich größer

- beim Sägen in dünnem Messingblech (0,2 mm) verbiegen schnell die Sägekanten (sowie verhaken die Sägeblätter),

als Abhilfe kann man das Blech vollflächig auf dünnes Sperrholz oder auch Hartpappe kleben,

darüber hinaus das Blech fest auf den Laubsägetisch drücken, um ein "Flattern" sowie Verbiegen des Materials zu vermeiden

- bei geraden Sägeschnitten kann die Säge leicht nach vorn geneigt werden (ca. 30 Grad), dadurch läuft das Sägeblatt von "allein" gerade

- zum Ansägen wird das Sägeblatt am Besten am Daumennagel entlang geführt, für gröbere Sägeblätter kann auch mit einer Nadelfeile eine

kleine Kerbe gefeilt werden

Aus meiner Sicht die wertvollste Anschaffung der letzten Jahre, ein Juwelier-Sägebogen. Vom Aufbau einer Laubsäge entsprechend, jedoch nur mit einer Bügeltiefe

kleinen Ausschnitten genügend Flächenauflage zu bieten.

Bei der Auswahl der Laubsägeblätter sowie dem Sägen selber sind einige Grundsätze zu beachten:

- Verwendung finden für Metallarbeiten gehärtete Metallsägeblätter

- beim Sägen von Messingblech spielt der Zahnabstand eine entscheidende Rolle, als Grundregel mindestens 2 Zähne je Materialstärke

- neue Laubsägeblätter neigen in dünnem Blech zum "Festfressen" (und damit zum Brechen),

deshalb diese erst in weicherem Material (Kunststoff) oder dicken Messingblechen "einarbeiten"

- die Verwendung von Hartwachs (bei dünnem Blech) bzw. Öl bei dickerem Messingblech (über 1 mm) ist zu empfehlen,

damit wird die Klemmneigung reduziert und die Schnittgeschwindigkeit ist wesentlich größer

- beim Sägen in dünnem Messingblech (0,2 mm) verbiegen schnell die Sägekanten (sowie verhaken die Sägeblätter),

als Abhilfe kann man das Blech vollflächig auf dünnes Sperrholz oder auch Hartpappe kleben,

darüber hinaus das Blech fest auf den Laubsägetisch drücken, um ein "Flattern" sowie Verbiegen des Materials zu vermeiden

- bei geraden Sägeschnitten kann die Säge leicht nach vorn geneigt werden (ca. 30 Grad), dadurch läuft das Sägeblatt von "allein" gerade

- zum Ansägen wird das Sägeblatt am Besten am Daumennagel entlang geführt, für gröbere Sägeblätter kann auch mit einer Nadelfeile eine

kleine Kerbe gefeilt werden

Aus meiner Sicht die wertvollste Anschaffung der letzten Jahre, ein Juwelier-Sägebogen. Vom Aufbau einer Laubsäge entsprechend, jedoch nur mit einer Bügeltiefe von 150 mm, lassen sich Sägearbeiten wesentlich exakter ausführen. Diese Säge lässt sich exakt führen, ein Sägen unmittelbar neben der angerissenen Linie ist

von 150 mm, lassen sich Sägearbeiten wesentlich exakter ausführen. Diese Säge lässt sich exakt führen, ein Sägen unmittelbar neben der angerissenen Linie ist möglich und ein aufwendiges Nacharbeiten mit Feilen wird auf Minimum verringert. Bei Anschaffungskosten unter 15 € ist dieser Erwerb nur zu Empfehlen!

möglich und ein aufwendiges Nacharbeiten mit Feilen wird auf Minimum verringert. Bei Anschaffungskosten unter 15 € ist dieser Erwerb nur zu Empfehlen!

Laubsäge-Bogen sowie Juwelier-Sägebogen (Fohrmann - auch im weiteren Bezugsquelle, nicht Hersteller),

Laubsäge-Bogen sowie Juwelier-Sägebogen (Fohrmann - auch im weiteren Bezugsquelle, nicht Hersteller), Auswahl Laubsägeblätter (14 / 25 / 32 Zähne je cm, Fohrmann)

Messingblech feilen

Der Größe der zu bearbeitenden Teile sollte wie schon bei den Messinstrumenten sowie Sägen auch die zur Verwendung gelangenden Feilen entsprechen. Neben

Auswahl Laubsägeblätter (14 / 25 / 32 Zähne je cm, Fohrmann)

Messingblech feilen

Der Größe der zu bearbeitenden Teile sollte wie schon bei den Messinstrumenten sowie Sägen auch die zur Verwendung gelangenden Feilen entsprechen. Neben mittelgroßen Feilen für größere Teile, wie Grundplatten sowie Seitenteile der Gehäuse insbesondere kleinere Feilen für diffizile Teile oder auch Formen.

Erforderlich hierfür Nadelfeilen, die in Baumärkten erhältlichen Qualitäten werden in diesem Fall jedoch nicht ausreichen. Nicht nur, dass der Hieb dieser Feilen für

mittelgroßen Feilen für größere Teile, wie Grundplatten sowie Seitenteile der Gehäuse insbesondere kleinere Feilen für diffizile Teile oder auch Formen.

Erforderlich hierfür Nadelfeilen, die in Baumärkten erhältlichen Qualitäten werden in diesem Fall jedoch nicht ausreichen. Nicht nur, dass der Hieb dieser Feilen für das dünne Messingblech nicht ausreicht, insbesondere bei den Flach- sowie Vierkantfeilen sind die Kanten nicht präzise gefertigt und weisen in den seltensten

das dünne Messingblech nicht ausreicht, insbesondere bei den Flach- sowie Vierkantfeilen sind die Kanten nicht präzise gefertigt und weisen in den seltensten Fällen rechte Winkel auf. Die zu verwendenden Nadelfeilen sollten mindestens den Hieb 3 (fein) aufweisen, Rund- sowie Vierkantfeilen für die Ecken möglichst den

Fällen rechte Winkel auf. Die zu verwendenden Nadelfeilen sollten mindestens den Hieb 3 (fein) aufweisen, Rund- sowie Vierkantfeilen für die Ecken möglichst den Hieb 4 (sehr fein). Nadelfeilen unterliegen mit der Zeit einen Verschleiß, deshalb bei derartigen Arbeiten die ersten Schritte mit gröberen Hieben oder gebrauchten

Hieb 4 (sehr fein). Nadelfeilen unterliegen mit der Zeit einen Verschleiß, deshalb bei derartigen Arbeiten die ersten Schritte mit gröberen Hieben oder gebrauchten Feilen, erst für die letzten Feinarbeiten dann mit den feineren oder neuen Feilen. Sehr brauchbar sind Sandpapierfeilen, die abgebildeten Feilen wurden selbst

Feilen, erst für die letzten Feinarbeiten dann mit den feineren oder neuen Feilen. Sehr brauchbar sind Sandpapierfeilen, die abgebildeten Feilen wurden selbst hergestellt. Als Grundkörper finden Kaffeerührstäbchen aus Holz des "etwas anderem Restaurant" Verwendung, auf denen Schleifpapierstreifen in verschiedenster

hergestellt. Als Grundkörper finden Kaffeerührstäbchen aus Holz des "etwas anderem Restaurant" Verwendung, auf denen Schleifpapierstreifen in verschiedenster Körnung aufgeklebt wurde. An befeilten Kanten ist anschließend der Grat mit feinen Nadelfeile bzw. Schleifpapier zu entfernen und für eine nachfolgende

Körnung aufgeklebt wurde. An befeilten Kanten ist anschließend der Grat mit feinen Nadelfeile bzw. Schleifpapier zu entfernen und für eine nachfolgende Lackierung die Kante selber leicht zu brechen.

Lackierung die Kante selber leicht zu brechen. Einher mit dem Feilen geht das Einspannen des zu bearbeitenden Material. Für größere Teile und Kanten sowie der Verwendung der mittelgroßen Feilen ist das

Einher mit dem Feilen geht das Einspannen des zu bearbeitenden Material. Für größere Teile und Kanten sowie der Verwendung der mittelgroßen Feilen ist das Einspannen des Messingblechs in einen kleineren Schraubstock zweckmäßig. Kleinere Teile sowie bei kleineren zu bearbeitende Stellen auch größere Teile

Einspannen des Messingblechs in einen kleineren Schraubstock zweckmäßig. Kleinere Teile sowie bei kleineren zu bearbeitende Stellen auch größere Teile werden auf dem Laubsägetisch flach aufgelegt und dort bearbeitet. Zumeist ist dort sowohl das Licht als auch die Sicht auf die Teile besser, das Ergebnis bei der

werden auf dem Laubsägetisch flach aufgelegt und dort bearbeitet. Zumeist ist dort sowohl das Licht als auch die Sicht auf die Teile besser, das Ergebnis bei der Bearbeitung der Teile fällt besser aus. Ob nun mehr ein Schraubstock oder der Laubsägetisch für diese Arbeiten Verwendung findet, hängt von den Gegebenheiten

Bearbeitung der Teile fällt besser aus. Ob nun mehr ein Schraubstock oder der Laubsägetisch für diese Arbeiten Verwendung findet, hängt von den Gegebenheiten des jeweiligen Arbeitsplatzes ab.

Oben: mittelgroße Feilen mit feinem Hieb, Unten: Sandpapierfeilen Körnung 260 / 400 / 600 /1200 (selbst gefertigt)

Mitte rechts: Nadelfeilen Hieb 4 - sehr fein (Weinert), Mitte links: Nadelfeilen Hieb 3 - fein (Fohrmann)

Bohren in Blech

Im Gegensatz zum Bohren in Vollmaterial sind beim Bohren in dünnem Messingblech einige Besonderheiten zu beachten:

- die Bohrungen werden mit der Reißnadel über Kreuz markiert, auf Körner sollte man wegen möglicher Verformung bei dünnem Messingblech

vermeiden

- um ein Verlaufen der Bohrer zu vermeiden, wird der fixierte Ansatzpunkt mit der Reißnadel nur angedrückt,

ggf. mit einem kleinem, in einem Stiftenklöbchen eingespannten Bohrer von Hand vorgebohrt

- größere Löcher (ab 1,2 … 1,5 mm) werden in dünnem Blech oft eckig, Abhilfe hier durch auflöten auf dickeres Blech oder kleben auf Hartholz,

eine weitere Möglichkeit, vorbohren mit einem kleinen Bohrer und vergrößern mit Reibahlen bzw. einer kleinen Rundfeile

- Buntmetalle werden ohne Schmiermittel gebohrt, bei den kleinen, schnelllaufenden Bohrern kann ein Tropfen Speichel eine zu große

Erwärmung vermeiden

Bei Bohrern gibt es verschiedene Qualitäten:

- HSS-Bohrer gewalzt,

Vorteil: die Bohrer sind elastisch, brechen nicht so schnell und sind zudem preiswert

Nachteil: die Schneiden sind oft nicht exakt geschliffen und verlaufen beim Anbohren schnell

Preiswerte Bohrersätze sind oft auf Modellbaumessen zu erhalten und für die ersten Arbeiten ausreichend

- HSS-Bohrer, aus gehärteten Rundstahl geschliffen

Vorteil: genauer Rundlauf, präziser Schliff der Schneiden

Nachteil: brechen schneller, teuer

- Spirecbohrer, entsprechen HSS-Bohrern aus gehärteten Rundstahl geschliffen, jedoch mit dickerem Schaft

Vorteil: noch präziser, lassen sich (insbesondere in den Stiftenklöbchen) besser einspannen

Nachteil: sehr teurer

Oben: HSS-Bohrer geschliffen, links preiswerte Ausführung (Modellbahnmärkte), rechts präziser geschliffene

Ausführung (Fohrmann), Unten: links Stiftenklöbchen (Weinert), rechts Spirecbohrer (Fohrmann)

Bei spiegelbildlichen Teilen (z.B. Gehäuseseitenteile) beim Bohren und Sägen von Vorteil, bei Fahrwerkrahmen für eine exakte Lagerung der Wellen von Radsätzen

des jeweiligen Arbeitsplatzes ab.

Oben: mittelgroße Feilen mit feinem Hieb, Unten: Sandpapierfeilen Körnung 260 / 400 / 600 /1200 (selbst gefertigt)

Mitte rechts: Nadelfeilen Hieb 4 - sehr fein (Weinert), Mitte links: Nadelfeilen Hieb 3 - fein (Fohrmann)

Bohren in Blech

Im Gegensatz zum Bohren in Vollmaterial sind beim Bohren in dünnem Messingblech einige Besonderheiten zu beachten:

- die Bohrungen werden mit der Reißnadel über Kreuz markiert, auf Körner sollte man wegen möglicher Verformung bei dünnem Messingblech

vermeiden

- um ein Verlaufen der Bohrer zu vermeiden, wird der fixierte Ansatzpunkt mit der Reißnadel nur angedrückt,

ggf. mit einem kleinem, in einem Stiftenklöbchen eingespannten Bohrer von Hand vorgebohrt

- größere Löcher (ab 1,2 … 1,5 mm) werden in dünnem Blech oft eckig, Abhilfe hier durch auflöten auf dickeres Blech oder kleben auf Hartholz,

eine weitere Möglichkeit, vorbohren mit einem kleinen Bohrer und vergrößern mit Reibahlen bzw. einer kleinen Rundfeile

- Buntmetalle werden ohne Schmiermittel gebohrt, bei den kleinen, schnelllaufenden Bohrern kann ein Tropfen Speichel eine zu große

Erwärmung vermeiden

Bei Bohrern gibt es verschiedene Qualitäten:

- HSS-Bohrer gewalzt,

Vorteil: die Bohrer sind elastisch, brechen nicht so schnell und sind zudem preiswert

Nachteil: die Schneiden sind oft nicht exakt geschliffen und verlaufen beim Anbohren schnell

Preiswerte Bohrersätze sind oft auf Modellbaumessen zu erhalten und für die ersten Arbeiten ausreichend

- HSS-Bohrer, aus gehärteten Rundstahl geschliffen

Vorteil: genauer Rundlauf, präziser Schliff der Schneiden

Nachteil: brechen schneller, teuer

- Spirecbohrer, entsprechen HSS-Bohrern aus gehärteten Rundstahl geschliffen, jedoch mit dickerem Schaft

Vorteil: noch präziser, lassen sich (insbesondere in den Stiftenklöbchen) besser einspannen

Nachteil: sehr teurer

Oben: HSS-Bohrer geschliffen, links preiswerte Ausführung (Modellbahnmärkte), rechts präziser geschliffene

Ausführung (Fohrmann), Unten: links Stiftenklöbchen (Weinert), rechts Spirecbohrer (Fohrmann)

Bei spiegelbildlichen Teilen (z.B. Gehäuseseitenteile) beim Bohren und Sägen von Vorteil, bei Fahrwerkrahmen für eine exakte Lagerung der Wellen von Radsätzen sowie Zahnrädern ist das gemeinsame Bearbeiten dieser Teile hingegen Pflicht. Nach dem groben Zusägen der Teile werden diese mittels Schraubverbindungen

sowie Zahnrädern ist das gemeinsame Bearbeiten dieser Teile hingegen Pflicht. Nach dem groben Zusägen der Teile werden diese mittels Schraubverbindungen zusammengespannt, die weiteren Löcher, Durchbrüche und Außenkanten erst danach angelegt. Bohrungen im Messingblech in dickeren Stärken werden im

zusammengespannt, die weiteren Löcher, Durchbrüche und Außenkanten erst danach angelegt. Bohrungen im Messingblech in dickeren Stärken werden im Gegensatz zu dünnerem Blech vorgekörnt und sofern eine Bohrung mit größeren Durchmesser erforderlich ist (z.B. 2 mm für Achsen) mit einem dünneren Bohrer

Gegensatz zu dünnerem Blech vorgekörnt und sofern eine Bohrung mit größeren Durchmesser erforderlich ist (z.B. 2 mm für Achsen) mit einem dünneren Bohrer vorgebohrt. Zudem sollten die Bohrungen mit einer Ständer-bohrmaschine erfolgen, deshalb wurde als Kleinbohrmaschine einer Proxxon der Vorrang gegeben, für

vorgebohrt. Zudem sollten die Bohrungen mit einer Ständer-bohrmaschine erfolgen, deshalb wurde als Kleinbohrmaschine einer Proxxon der Vorrang gegeben, für diese sind Bohrständer sowie Spanneinrichtungen erhältlich.

Zusammengespannte sowie vorgebohrte Rahmenwagen (1,5 mm dick) für das Fahrwerk einer pr. T 8, rechts fertig bearbeitete Rahmenwangen.

diese sind Bohrständer sowie Spanneinrichtungen erhältlich.

Zusammengespannte sowie vorgebohrte Rahmenwagen (1,5 mm dick) für das Fahrwerk einer pr. T 8, rechts fertig bearbeitete Rahmenwangen.