Das Fahrwerk

Aus dem Fahrwerk des Roco-Hechts wird das Mittelteil des Fahrwerk für den Triebwagen gesägt sowie die sich verjüngenden Endstücke. Auch die Pufferbohle besteht aus evergrenn-Profil. Stabilisiert werden die angeklebten Teile durch eine aufgeklebte Polystyrol-Platte. Eingearbeitet die Durchbrüche des Antriebes/

besteht aus evergrenn-Profil. Stabilisiert werden die angeklebten Teile durch eine aufgeklebte Polystyrol-Platte. Eingearbeitet die Durchbrüche des Antriebes/ Achslager sowie der Achslagerblenden.

Der Fahrwerksrahmen seitlich, die Achslagerblenden wurden aus dem Fahrgestell eines Piko-Wagens gewonnen. Diese werden nach Montage der Radsätze nur

Achslager sowie der Achslagerblenden.

Der Fahrwerksrahmen seitlich, die Achslagerblenden wurden aus dem Fahrgestell eines Piko-Wagens gewonnen. Diese werden nach Montage der Radsätze nur von unten eingesteckt.

von unten eingesteckt. Das Fahrwerk inzwischen komplettiert mit Zurüstteilen sowie dem Antrieb. Die Teile an der Pufferbohle stammen von Weinert. Die Trittstufen sowie die unterflur

Das Fahrwerk inzwischen komplettiert mit Zurüstteilen sowie dem Antrieb. Die Teile an der Pufferbohle stammen von Weinert. Die Trittstufen sowie die unterflur angebrachte Antriebsanlage wurden hingegen selbst gefertigt. Maßstäblich müsste der Hilfsrahmen länger ausfallen, wurde jedoch wegen der noch fehlenden

angebrachte Antriebsanlage wurden hingegen selbst gefertigt. Maßstäblich müsste der Hilfsrahmen länger ausfallen, wurde jedoch wegen der noch fehlenden Schwungscheibe sowie dem dafür erforderlichen Durchbruch verkürzt dargestellt. Die Kühlerblöcke stammen aus den Tauschstirnseiten des VT 708 von Günther.

Die Stromabnahme wird über unterflur angebrachten Messingwinkel mit an den Enden angebrachten Bronzefedern realisiert. Auf eine 3-Punktlagerung des Fahr-

Schwungscheibe sowie dem dafür erforderlichen Durchbruch verkürzt dargestellt. Die Kühlerblöcke stammen aus den Tauschstirnseiten des VT 708 von Günther.

Die Stromabnahme wird über unterflur angebrachten Messingwinkel mit an den Enden angebrachten Bronzefedern realisiert. Auf eine 3-Punktlagerung des Fahr- werkes wurde angesichts des kleinen Radstandes verzichtet, kann bei Erfordernis aber nachgerüstet werden.

Detailierung

Die Stirnseiten des Gehäuse inzwischen ebenfalls mit Zurüstteilen versehen. Das Trittgerüst an der Stirnseite sollte wegen der andersfarbigen Lackierung als

werkes wurde angesichts des kleinen Radstandes verzichtet, kann bei Erfordernis aber nachgerüstet werden.

Detailierung

Die Stirnseiten des Gehäuse inzwischen ebenfalls mit Zurüstteilen versehen. Das Trittgerüst an der Stirnseite sollte wegen der andersfarbigen Lackierung als separates Teil gefertigt werden, für die Anfertigung nachfolgende Hinweise:

- Trittstufen (Weinert) an der Vorderkante mit Aufnahmelöchern (0,7 mm) für die Beleuchtung versehen.

separates Teil gefertigt werden, für die Anfertigung nachfolgende Hinweise:

- Trittstufen (Weinert) an der Vorderkante mit Aufnahmelöchern (0,7 mm) für die Beleuchtung versehen. - Eine Holzleiste mit Aufnahmelöchern für die Trittstufen entsprechend des Abstandes am Modell versehen.

- L-förmiges Messingprofil (1 x 1 mm, pmt) auf einer Seite einkerben, trapezförmig biegen und verlöten.

- Eine Holzleiste mit Aufnahmelöchern für die Trittstufen entsprechend des Abstandes am Modell versehen.

- L-förmiges Messingprofil (1 x 1 mm, pmt) auf einer Seite einkerben, trapezförmig biegen und verlöten.  Entsprechend des Abstandes der Trittstufen ablängen.

- Das trapezförmig Messingteil mit den Trittstufen verlöten.

Entsprechend des Abstandes der Trittstufen ablängen.

- Das trapezförmig Messingteil mit den Trittstufen verlöten. - Die auf halber Höhe befindlichen Tritte bestehen ebenfalls aus L-förmiges Messingprofil,

diese werden von unten in das trapezförmige Trittgerüst eingelötet.

- Die auf halber Höhe befindlichen Tritte bestehen ebenfalls aus L-förmiges Messingprofil,

diese werden von unten in das trapezförmige Trittgerüst eingelötet. - Oben wird als Laufsteg Messingblech angelötet.

Ein kleines Stück in Wasser getränkte Watte verhindert dabeim beim Löten das Auseinanderfallen der zuvor erstellten Lötstellen.

- Oben wird als Laufsteg Messingblech angelötet.

Ein kleines Stück in Wasser getränkte Watte verhindert dabeim beim Löten das Auseinanderfallen der zuvor erstellten Lötstellen.  Was tun, wenn die bestellten, auf den oberen Bild noch fehlenden Owala-Halter auf sich warten

Was tun, wenn die bestellten, auf den oberen Bild noch fehlenden Owala-Halter auf sich warten lassen, aber das Modell lackiert werden soll? Dann bleibt nur die Selbstanfertigung.

Eine bekannte Möglichkeit wäre weichen Draht an dem Ende in einem Schraubstock flach zu

lassen, aber das Modell lackiert werden soll? Dann bleibt nur die Selbstanfertigung.

Eine bekannte Möglichkeit wäre weichen Draht an dem Ende in einem Schraubstock flach zu quetschen, den flachen Teil mit einer spitzen Zange zu einer Aufnahme biegen. Der Nachteil, es muss

quetschen, den flachen Teil mit einer spitzen Zange zu einer Aufnahme biegen. Der Nachteil, es muss maßstäblich zu dicker Draht verwendet werden, der Halter weist nicht die üblicherweise konische

maßstäblich zu dicker Draht verwendet werden, der Halter weist nicht die üblicherweise konische Form aus und zum Biegen müssen die Spitzen einer Zange auf unter einem Millimeter geschliffen

Form aus und zum Biegen müssen die Spitzen einer Zange auf unter einem Millimeter geschliffen werden.

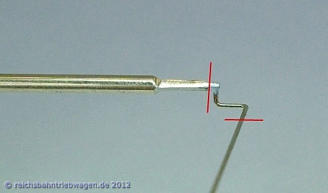

Deshalb erhält Messingvollmaterial einen quadratischen Querschnitt, am Ende eine 0,5 mm Bohrung.

werden.

Deshalb erhält Messingvollmaterial einen quadratischen Querschnitt, am Ende eine 0,5 mm Bohrung. Danach bekommt das Ende des Messingteils seine konische Form und es wird 0,5 mm Messing-Draht

für die Halterung eingelötet. Nach dem auf dem Foto erkenntlichen Arbeitsschritten wird vom Voll-

Danach bekommt das Ende des Messingteils seine konische Form und es wird 0,5 mm Messing-Draht

für die Halterung eingelötet. Nach dem auf dem Foto erkenntlichen Arbeitsschritten wird vom Voll- material der Halter abgetrennt, die Oberseite erhält noch eine Bohrung zur Aufnahme einer Owala.

material der Halter abgetrennt, die Oberseite erhält noch eine Bohrung zur Aufnahme einer Owala. Ein Hinweis, für diese Arbeiten sind Bohrer aus den preiswerten Packungen, erhältlich auf

Ein Hinweis, für diese Arbeiten sind Bohrer aus den preiswerten Packungen, erhältlich auf Modellbahntauschmärkten oder Messen wenig geeignet. Unzureichende Qualität der Schneiden sowie

eine kaum wirksame Zentrierung lassen diese Bohrer auf den kleinen Teilen verlaufen.

Der Triebwagen lackiert und versehen mit den selbst gefertigten Owala-Haltern. Die restlichen Arbeiten, das Einsetzen der Fenster folgt nach der Beschriftung sowie

Modellbahntauschmärkten oder Messen wenig geeignet. Unzureichende Qualität der Schneiden sowie

eine kaum wirksame Zentrierung lassen diese Bohrer auf den kleinen Teilen verlaufen.

Der Triebwagen lackiert und versehen mit den selbst gefertigten Owala-Haltern. Die restlichen Arbeiten, das Einsetzen der Fenster folgt nach der Beschriftung sowie der abschließenden Klarlack-Lackierung.

Der Triebwagen mit Beschriftung (Ostmodell)

der abschließenden Klarlack-Lackierung.

Der Triebwagen mit Beschriftung (Ostmodell)

besteht aus evergrenn-Profil. Stabilisiert werden die angeklebten Teile durch eine aufgeklebte Polystyrol-Platte. Eingearbeitet die Durchbrüche des Antriebes/

besteht aus evergrenn-Profil. Stabilisiert werden die angeklebten Teile durch eine aufgeklebte Polystyrol-Platte. Eingearbeitet die Durchbrüche des Antriebes/ Achslager sowie der Achslagerblenden.

Der Fahrwerksrahmen seitlich, die Achslagerblenden wurden aus dem Fahrgestell eines Piko-Wagens gewonnen. Diese werden nach Montage der Radsätze nur

Achslager sowie der Achslagerblenden.

Der Fahrwerksrahmen seitlich, die Achslagerblenden wurden aus dem Fahrgestell eines Piko-Wagens gewonnen. Diese werden nach Montage der Radsätze nur von unten eingesteckt.

von unten eingesteckt. Das Fahrwerk inzwischen komplettiert mit Zurüstteilen sowie dem Antrieb. Die Teile an der Pufferbohle stammen von Weinert. Die Trittstufen sowie die unterflur

Das Fahrwerk inzwischen komplettiert mit Zurüstteilen sowie dem Antrieb. Die Teile an der Pufferbohle stammen von Weinert. Die Trittstufen sowie die unterflur angebrachte Antriebsanlage wurden hingegen selbst gefertigt. Maßstäblich müsste der Hilfsrahmen länger ausfallen, wurde jedoch wegen der noch fehlenden

angebrachte Antriebsanlage wurden hingegen selbst gefertigt. Maßstäblich müsste der Hilfsrahmen länger ausfallen, wurde jedoch wegen der noch fehlenden Schwungscheibe sowie dem dafür erforderlichen Durchbruch verkürzt dargestellt. Die Kühlerblöcke stammen aus den Tauschstirnseiten des VT 708 von Günther.

Die Stromabnahme wird über unterflur angebrachten Messingwinkel mit an den Enden angebrachten Bronzefedern realisiert. Auf eine 3-Punktlagerung des Fahr-

Schwungscheibe sowie dem dafür erforderlichen Durchbruch verkürzt dargestellt. Die Kühlerblöcke stammen aus den Tauschstirnseiten des VT 708 von Günther.

Die Stromabnahme wird über unterflur angebrachten Messingwinkel mit an den Enden angebrachten Bronzefedern realisiert. Auf eine 3-Punktlagerung des Fahr- werkes wurde angesichts des kleinen Radstandes verzichtet, kann bei Erfordernis aber nachgerüstet werden.

Detailierung

Die Stirnseiten des Gehäuse inzwischen ebenfalls mit Zurüstteilen versehen. Das Trittgerüst an der Stirnseite sollte wegen der andersfarbigen Lackierung als

werkes wurde angesichts des kleinen Radstandes verzichtet, kann bei Erfordernis aber nachgerüstet werden.

Detailierung

Die Stirnseiten des Gehäuse inzwischen ebenfalls mit Zurüstteilen versehen. Das Trittgerüst an der Stirnseite sollte wegen der andersfarbigen Lackierung als separates Teil gefertigt werden, für die Anfertigung nachfolgende Hinweise:

- Trittstufen (Weinert) an der Vorderkante mit Aufnahmelöchern (0,7 mm) für die Beleuchtung versehen.

separates Teil gefertigt werden, für die Anfertigung nachfolgende Hinweise:

- Trittstufen (Weinert) an der Vorderkante mit Aufnahmelöchern (0,7 mm) für die Beleuchtung versehen. - Eine Holzleiste mit Aufnahmelöchern für die Trittstufen entsprechend des Abstandes am Modell versehen.

- L-förmiges Messingprofil (1 x 1 mm, pmt) auf einer Seite einkerben, trapezförmig biegen und verlöten.

- Eine Holzleiste mit Aufnahmelöchern für die Trittstufen entsprechend des Abstandes am Modell versehen.

- L-förmiges Messingprofil (1 x 1 mm, pmt) auf einer Seite einkerben, trapezförmig biegen und verlöten.  Entsprechend des Abstandes der Trittstufen ablängen.

- Das trapezförmig Messingteil mit den Trittstufen verlöten.

Entsprechend des Abstandes der Trittstufen ablängen.

- Das trapezförmig Messingteil mit den Trittstufen verlöten. - Die auf halber Höhe befindlichen Tritte bestehen ebenfalls aus L-förmiges Messingprofil,

diese werden von unten in das trapezförmige Trittgerüst eingelötet.

- Die auf halber Höhe befindlichen Tritte bestehen ebenfalls aus L-förmiges Messingprofil,

diese werden von unten in das trapezförmige Trittgerüst eingelötet. - Oben wird als Laufsteg Messingblech angelötet.

Ein kleines Stück in Wasser getränkte Watte verhindert dabeim beim Löten das Auseinanderfallen der zuvor erstellten Lötstellen.

- Oben wird als Laufsteg Messingblech angelötet.

Ein kleines Stück in Wasser getränkte Watte verhindert dabeim beim Löten das Auseinanderfallen der zuvor erstellten Lötstellen.  Was tun, wenn die bestellten, auf den oberen Bild noch fehlenden Owala-Halter auf sich warten

Was tun, wenn die bestellten, auf den oberen Bild noch fehlenden Owala-Halter auf sich warten lassen, aber das Modell lackiert werden soll? Dann bleibt nur die Selbstanfertigung.

Eine bekannte Möglichkeit wäre weichen Draht an dem Ende in einem Schraubstock flach zu

lassen, aber das Modell lackiert werden soll? Dann bleibt nur die Selbstanfertigung.

Eine bekannte Möglichkeit wäre weichen Draht an dem Ende in einem Schraubstock flach zu quetschen, den flachen Teil mit einer spitzen Zange zu einer Aufnahme biegen. Der Nachteil, es muss

quetschen, den flachen Teil mit einer spitzen Zange zu einer Aufnahme biegen. Der Nachteil, es muss maßstäblich zu dicker Draht verwendet werden, der Halter weist nicht die üblicherweise konische

maßstäblich zu dicker Draht verwendet werden, der Halter weist nicht die üblicherweise konische Form aus und zum Biegen müssen die Spitzen einer Zange auf unter einem Millimeter geschliffen

Form aus und zum Biegen müssen die Spitzen einer Zange auf unter einem Millimeter geschliffen werden.

Deshalb erhält Messingvollmaterial einen quadratischen Querschnitt, am Ende eine 0,5 mm Bohrung.

werden.

Deshalb erhält Messingvollmaterial einen quadratischen Querschnitt, am Ende eine 0,5 mm Bohrung. Danach bekommt das Ende des Messingteils seine konische Form und es wird 0,5 mm Messing-Draht

für die Halterung eingelötet. Nach dem auf dem Foto erkenntlichen Arbeitsschritten wird vom Voll-

Danach bekommt das Ende des Messingteils seine konische Form und es wird 0,5 mm Messing-Draht

für die Halterung eingelötet. Nach dem auf dem Foto erkenntlichen Arbeitsschritten wird vom Voll- material der Halter abgetrennt, die Oberseite erhält noch eine Bohrung zur Aufnahme einer Owala.

material der Halter abgetrennt, die Oberseite erhält noch eine Bohrung zur Aufnahme einer Owala. Ein Hinweis, für diese Arbeiten sind Bohrer aus den preiswerten Packungen, erhältlich auf

Ein Hinweis, für diese Arbeiten sind Bohrer aus den preiswerten Packungen, erhältlich auf Modellbahntauschmärkten oder Messen wenig geeignet. Unzureichende Qualität der Schneiden sowie

eine kaum wirksame Zentrierung lassen diese Bohrer auf den kleinen Teilen verlaufen.

Der Triebwagen lackiert und versehen mit den selbst gefertigten Owala-Haltern. Die restlichen Arbeiten, das Einsetzen der Fenster folgt nach der Beschriftung sowie

Modellbahntauschmärkten oder Messen wenig geeignet. Unzureichende Qualität der Schneiden sowie

eine kaum wirksame Zentrierung lassen diese Bohrer auf den kleinen Teilen verlaufen.

Der Triebwagen lackiert und versehen mit den selbst gefertigten Owala-Haltern. Die restlichen Arbeiten, das Einsetzen der Fenster folgt nach der Beschriftung sowie der abschließenden Klarlack-Lackierung.

Der Triebwagen mit Beschriftung (Ostmodell)

der abschließenden Klarlack-Lackierung.

Der Triebwagen mit Beschriftung (Ostmodell)